En esencia, el calentamiento por inducción genera calor directamente dentro de un material conductor mediante dos fenómenos físicos principales. El mecanismo principal es el calentamiento Joule, causado por corrientes eléctricas inducidas llamadas "corrientes de Foucault". Para los materiales magnéticos como el hierro, un mecanismo secundario llamado histéresis magnética también contribuye con calor significativo.

El principio fundamental del calentamiento por inducción no es la aplicación de calor externo, sino el uso de un campo magnético alterno y sin contacto para convertir la pieza de trabajo en su propia fuente interna de calor. El proceso se rige por las propiedades eléctricas y magnéticas del material.

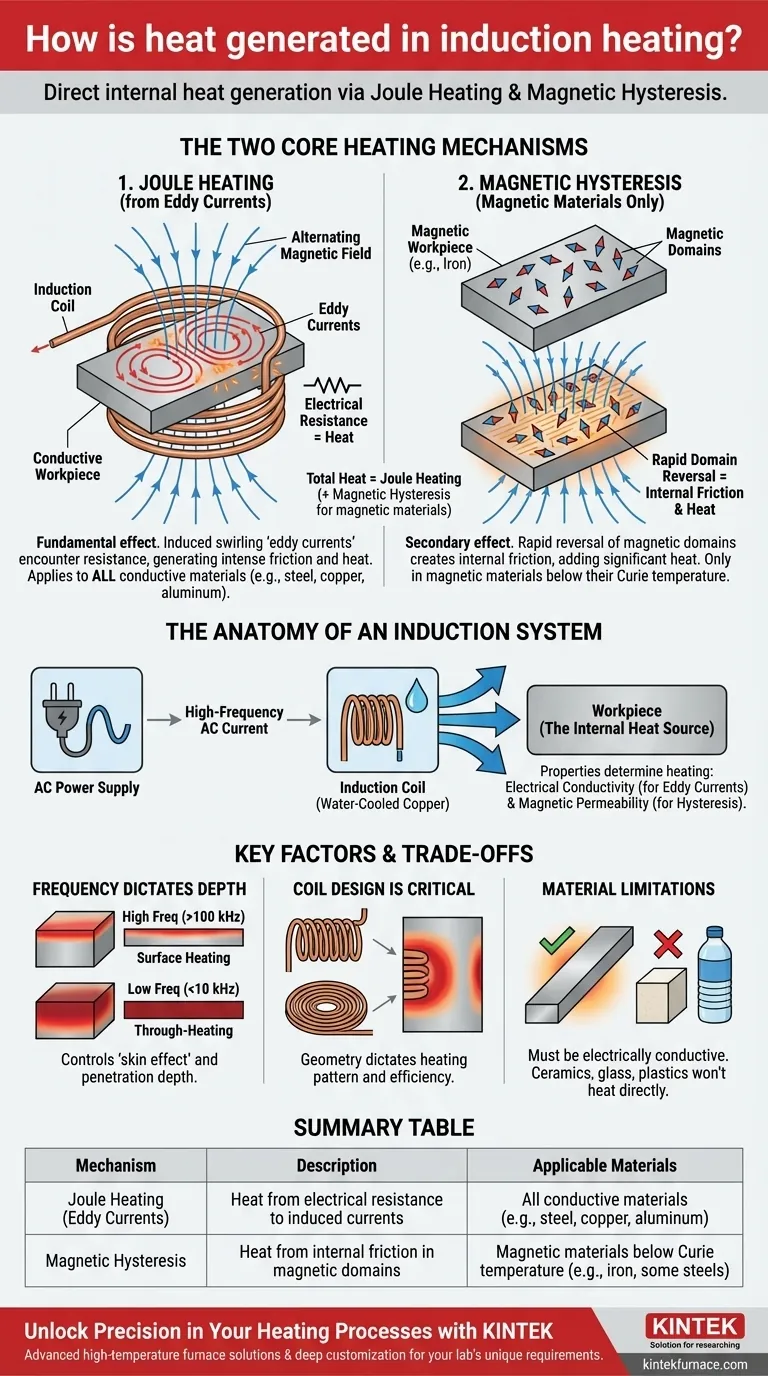

Los Dos Mecanismos Centrales de Calentamiento

Para comprender cómo funciona la inducción, debe captar las dos formas distintas en que genera calor dentro de un material. Una está siempre presente en los materiales conductores, mientras que la otra es una ventaja que solo ocurre en los magnéticos.

Mecanismo 1: Calentamiento Joule (a partir de Corrientes de Foucault)

Este es el efecto fundamental responsable de todo el calentamiento por inducción. El proceso se deriva de la Ley de Inducción de Faraday.

Primero, una bobina de inducción genera un campo magnético fuerte y rápidamente alterno. Cuando se coloca una pieza de trabajo eléctricamente conductora (como acero, cobre o aluminio) en este campo, el campo induce corrientes eléctricas circulantes dentro de la pieza.

Estas corrientes arremolinadas y localizadas se conocen como corrientes de Foucault.

A medida que estas corrientes de Foucault fluyen a través del material, encuentran resistencia eléctrica. Esta resistencia al flujo de electrones genera fricción y, por lo tanto, calor intenso. Este fenómeno se conoce como calentamiento Joule o calentamiento resistivo. La cantidad de calor es directamente proporcional a la resistencia del material y al cuadrado de la corriente.

Mecanismo 2: Histéresis Magnética (Solo Materiales Magnéticos)

Este efecto de calentamiento secundario solo ocurre en materiales magnéticos, como el hierro y ciertos tipos de acero, cuando están por debajo de su temperatura de Curie (el punto en el que pierden sus propiedades magnéticas).

Los materiales magnéticos están compuestos de diminutos "dominios" magnéticos. Cuando se exponen al campo magnético alterno de la bobina de inducción, estos dominios invierten rápidamente su polaridad para alinearse con el campo, miles de millones de veces por segundo.

Esta inversión rápida y forzada de los dominios magnéticos crea una gran cantidad de fricción interna. Esta fricción se manifiesta como calor, sumándose al calor que ya están generando las corrientes de Foucault. Esto hace que el calentamiento de materiales magnéticos por debajo de su punto de Curie sea excepcionalmente rápido y eficiente.

La Anatomía de un Sistema de Inducción

Estos principios físicos se ponen en práctica mediante un sistema de componentes cuidadosamente diseñados, cada uno con un papel específico.

La Fuente de Alimentación y la Bobina de Inducción

Todo el proceso comienza con una fuente de alimentación de CA especializada que convierte la frecuencia de línea estándar en una corriente alterna de alta frecuencia. Luego, esta corriente se envía a la bobina de inducción.

La bobina, generalmente hecha de tubo de cobre refrigerado por agua, no toca la pieza de trabajo. Su trabajo es simplemente generar el potente campo magnético alterno que sirve como medio de transferencia de energía.

Las Propiedades de la Pieza de Trabajo

La pieza de trabajo en sí es una parte crítica del circuito. Sus propiedades determinan qué tan efectivamente puede calentarse.

Se requiere conductividad eléctrica para que se induzcan corrientes de Foucault. La permeabilidad magnética determina si se puede generar calor adicional a través de la histéresis.

Comprender las Compensaciones y los Factores Clave

La eficacia y precisión del calentamiento por inducción no son automáticas. Dependen totalmente del control de algunas variables clave.

La Frecuencia Dicta la Profundidad de Calentamiento

La frecuencia de la corriente alterna es uno de los parámetros más críticos. Controla el "efecto piel", que dicta qué tan profundamente penetra el calor en la pieza.

- Frecuencias Altas (p. ej., >100 kHz): La corriente fluye en una capa delgada cerca de la superficie de la pieza, lo que resulta en un calentamiento superficial superficial y preciso.

- Frecuencias Bajas (p. ej., <10 kHz): La corriente penetra más profundamente en la pieza, lo que resulta en un calentamiento uniforme y completo.

El Diseño de la Bobina lo es Todo

El diseño de la bobina de inducción, su forma, tamaño y proximidad a la pieza de trabajo, es primordial. El campo magnético es más fuerte cuanto más cerca está de la bobina, por lo que la geometría de la bobina dicta directamente el patrón de calentamiento.

Una bobina mal diseñada o mal posicionada resultará en una transferencia de energía ineficiente y un calentamiento desigual, sin lograr el resultado deseado.

Limitaciones del Material

El calentamiento por inducción solo funciona en materiales que son eléctricamente conductores. Materiales como la cerámica, el vidrio o la mayoría de los plásticos no se pueden calentar directamente con este método porque no pueden soportar el flujo de corrientes de Foucault.

Aplicando Esto a Su Objetivo

Su elección de frecuencia y diseño del sistema debe estar impulsada por su objetivo de calentamiento específico.

- Si su enfoque principal es el endurecimiento superficial: Utilice un sistema de alta frecuencia y una bobina de forma precisa que esté estrechamente acoplada a la pieza para un calentamiento superficial rápido y poco profundo.

- Si su enfoque principal es el calentamiento completo para forja o fusión: Utilice un sistema de menor frecuencia para asegurar que el campo magnético y el calor resultante penetren profundamente en el núcleo del material.

- Si su enfoque principal es calentar conductores no magnéticos (p. ej., aluminio, cobre): Confíe totalmente en la generación de fuertes corrientes de Foucault para el calentamiento Joule, ya que no obtendrá ninguna contribución de la histéresis magnética.

En última instancia, dominar el calentamiento por inducción radica en comprender que no está aplicando calor externo, sino generándolo con precisión donde se necesita controlando un campo magnético invisible.

Tabla Resumen:

| Mecanismo | Descripción | Materiales Aplicables |

|---|---|---|

| Calentamiento Joule (Corrientes de Foucault) | Calor por resistencia eléctrica a las corrientes inducidas | Todos los materiales conductores (p. ej., acero, cobre, aluminio) |

| Histéresis Magnética | Calor por fricción interna en dominios magnéticos | Materiales magnéticos por debajo de la temperatura de Curie (p. ej., hierro, algunos aceros) |

Desbloquee la Precisión en Sus Procesos de Calentamiento con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite endurecimiento superficial, calentamiento completo o configuraciones especializadas para materiales conductores, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos.

Contáctenos hoy para analizar cómo nuestras soluciones de calentamiento por inducción personalizadas pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C