En esencia, la popularidad de los hornos de inducción en la fabricación de aleaciones se debe a su capacidad única para producir una fusión excepcionalmente uniforme y flexible. Esto se logra mediante una acción de agitación electromagnética constante que garantiza que cada componente de la aleación se mezcle perfectamente, lo que da como resultado resultados confiables, de alta calidad y repetibles.

La ventaja fundamental de los hornos de inducción no es solo calentar el metal, sino controlarlo. El mismo campo electromagnético que genera calor también crea un efecto de agitación natural, resolviendo el desafío central de lograr un baño fundido perfectamente homogéneo, un requisito no negociable para las aleaciones de alto rendimiento.

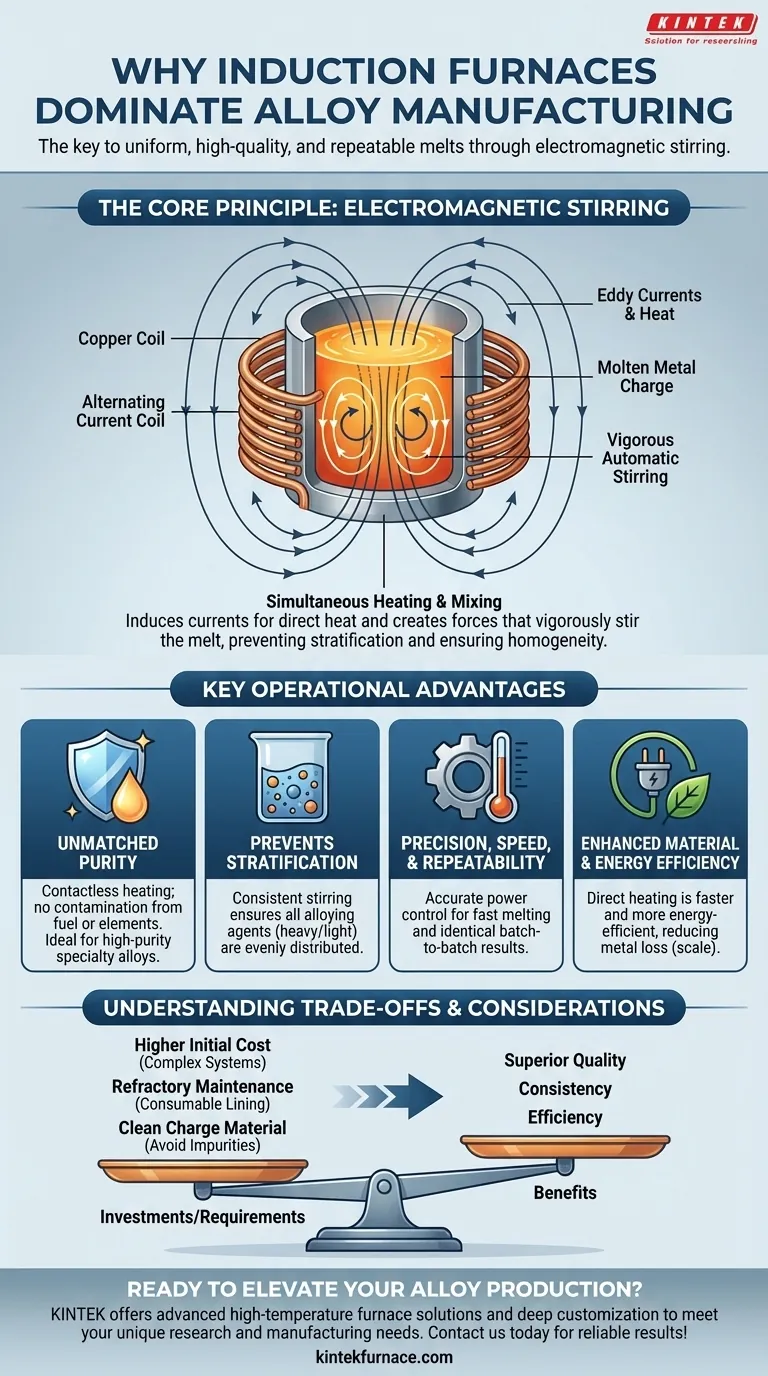

El Principio Central: Agitación Electromagnética

La física detrás de un horno de inducción es lo que lo hace tan singularmente adecuado para crear aleaciones metálicas precisas. Es un sistema diseñado tanto para calentar como para mezclar simultáneamente.

Cómo Crea una Fusión Uniforme

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte e inverso que induce corrientes eléctricas (corrientes de Foucault) directamente dentro de la carga metálica dentro del crisol.

Estas corrientes generan un calor intenso debido a la resistencia del metal, lo que hace que se funda. Fundamentalmente, la interacción del campo magnético y las corrientes de Foucault también produce fuerzas que agitan vigorosa y automáticamente el metal fundido.

Por Qué Esto es Importante para las Aleaciones

Las aleaciones se fabrican combinando elementos que a menudo tienen diferentes densidades y puntos de fusión. Sin una mezcla adecuada, los elementos más pesados pueden hundirse y los más ligeros pueden flotar, un fenómeno conocido como estratificación.

La acción de agitación natural y constante de un horno de inducción previene la estratificación. Asegura que todos los agentes de aleación se distribuyan uniformemente en todo el baño fundido, garantizando que el producto solidificado final sea homogéneo y tenga las propiedades deseadas en cada parte.

Ventajas Operativas Clave en la Producción de Aleaciones

Más allá de la acción de agitación esencial, la tecnología de inducción ofrece varias otras ventajas que son críticas para la fabricación moderna de aleaciones de alta especificación.

Pureza y Limpieza Inigualables

Dado que el calor se genera dentro del metal mismo, no hay contacto con elementos calefactores ni subproductos de combustión como gas o carbono. Este es un proceso de fusión limpio y sin contacto.

Esta falta de contaminación externa es vital para producir aleaciones de alta pureza y especialidad donde incluso trazas de impurezas pueden comprometer las propiedades mecánicas o químicas finales del material.

Precisión, Velocidad y Repetibilidad

Los sistemas de inducción permiten un control muy preciso de la entrada de energía. Esto significa que las temperaturas de fusión se pueden alcanzar rápidamente y mantener con precisión, evitando el sobrecalentamiento y la pérdida de valiosos elementos de aleación por vaporización u oxidación.

Este nivel de control hace que el proceso sea altamente repetible. Una vez que se establece un perfil de fusión para una aleación específica, se puede replicar idénticamente, asegurando la consistencia entre lotes y cumpliendo con las especificaciones exactas del producto cada vez.

Eficiencia Mejorada de Material y Energía

El calentamiento directo del metal es mucho más eficiente energéticamente que calentar toda la cámara de un horno tradicional. Esto conduce a un menor consumo de energía y a costos operativos reducidos.

Los tiempos de fusión más rápidos y un proceso más limpio también resultan en una menor pérdida de metal por oxidación (cascarilla), maximizando el rendimiento de sus materias primas.

Comprensión de las Compensaciones y Consideraciones

Aunque son muy efectivos, los hornos de inducción no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo de Inversión Inicial

La principal desventaja de la tecnología de inducción es un costo de capital inicial más alto en comparación con los hornos tradicionales alimentados por combustible. Las fuentes de alimentación y los sistemas de bobinas son complejos y representan una inversión significativa.

Sensibilidad al Material de Carga

La naturaleza limpia de la fusión por inducción significa que hay poca oportunidad de quemar contaminantes. Por lo tanto, la materia prima (la "carga") debe estar limpia y ser de calidad conocida para evitar introducir impurezas en la aleación final.

Mantenimiento del Revestimiento Refractario

El crisol, o revestimiento refractario, que contiene el metal fundido es un componente consumible. El calor intenso y la acción de agitación provocan desgaste, y el revestimiento debe ser monitoreado, reparado o reemplazado regularmente para evitar fallas en el horno.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de inducción debe alinearse directamente con sus prioridades de producción y las demandas específicas de las aleaciones que tiene la intención de fabricar.

- Si su enfoque principal son las aleaciones especiales de alto rendimiento: La pureza y homogeneidad excepcionales proporcionadas por un horno de inducción son innegociables para cumplir con especificaciones estrictas.

- Si su enfoque principal son las aleaciones de grado estándar de gran volumen: La velocidad, repetibilidad y eficiencia energética de la inducción ofrecen ventajas competitivas significativas en costos y control de calidad.

- Si su enfoque principal es la versatilidad en muchos tipos de aleaciones: La flexibilidad y el control preciso de un horno de inducción le permiten cambiar fácilmente entre diferentes recetas de aleación con confianza.

En última instancia, dominar la producción de aleaciones requiere un proceso que proporcione un control absoluto, y los hornos de inducción ofrecen el camino más directo para lograrlo.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Fusión Uniforme | La agitación electromagnética previene la estratificación, asegurando aleaciones homogéneas. |

| Alta Pureza | La calefacción sin contacto elimina la contaminación para fusiones limpias y sin impurezas. |

| Control de Precisión | La gestión precisa de la temperatura permite resultados consistentes y repetibles. |

| Eficiencia Energética | El calentamiento directo reduce el uso de energía y los costos operativos. |

| Velocidad | Los tiempos de fusión rápidos aumentan la productividad y el rendimiento del material. |

¿Listo para elevar su fabricación de aleaciones con precisión y pureza? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden ofrecer resultados confiables y de alta calidad para sus necesidades de producción de aleaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento