El moldeo al vacío es un método superior para producir pequeños lotes de piezas de alta fidelidad y calidad de producción. Sus principales ventajas sobre procesos como el mecanizado CNC o el moldeo por inyección son su capacidad para replicar geometrías complejas con detalles superficiales excepcionales a una fracción del costo y el tiempo de creación de herramientas rígidas. Esto lo convierte en una solución ideal para prototipos funcionales, muestras de marketing y series de producción de bajo volumen.

Si bien muchos procesos pueden crear una pieza, el desafío a menudo es equilibrar la calidad, la velocidad y el costo para necesidades de bajo volumen. El moldeo al vacío resuelve esto utilizando moldes de silicona económicos para crear piezas que se ven y se sienten como productos finales, cerrando la brecha entre las impresiones 3D únicas y el moldeo por inyección producido en masa.

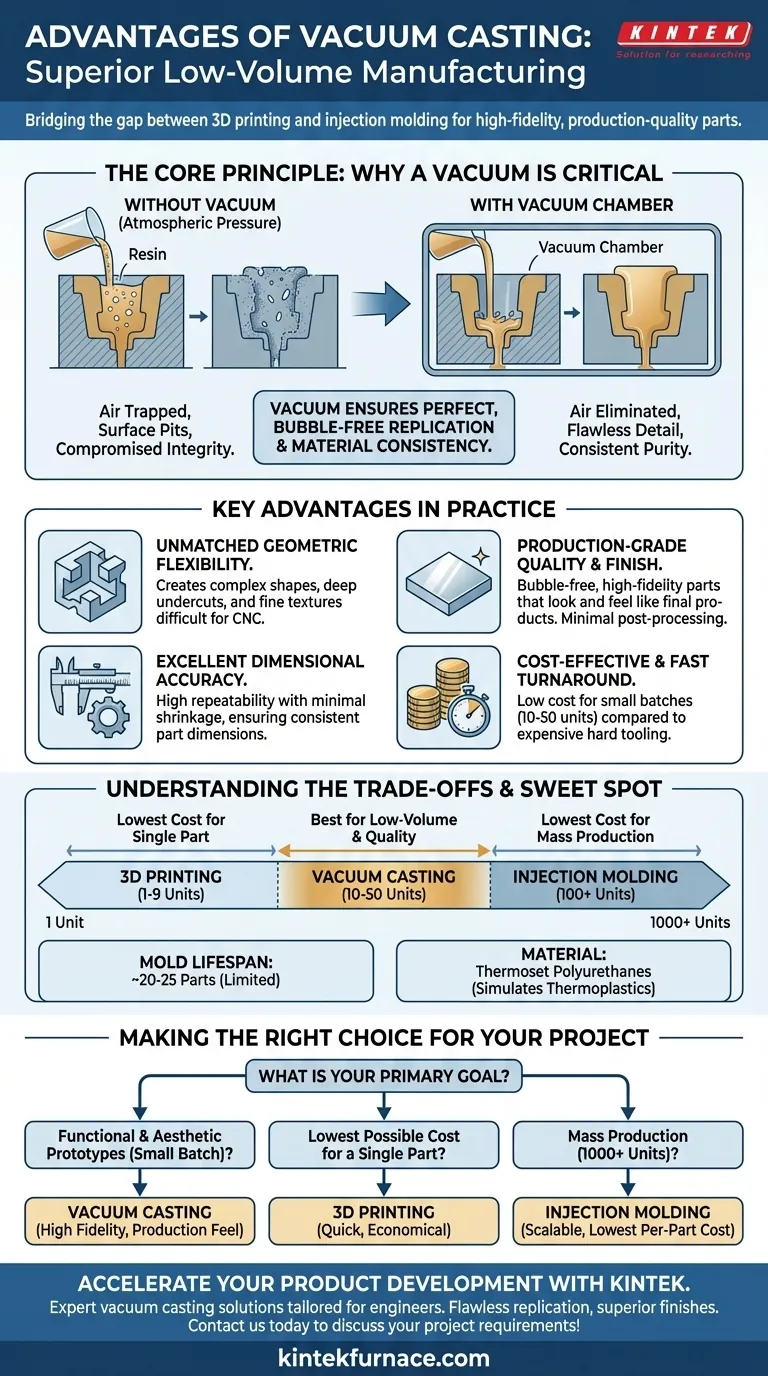

El principio fundamental: por qué el vacío es crítico

El "vacío" en el moldeo al vacío no es solo un nombre; es la clave de la alta calidad del proceso. Todo el proceso de moldeo tiene lugar en una cámara de vacío, lo que cambia fundamentalmente el resultado en comparación con verter resina en condiciones atmosféricas normales.

Eliminación del aire para un detalle impecable

Al verter resina líquida en un molde, pueden quedar atrapadas pequeñas burbujas de aire en las esquinas, en superficies texturizadas o dentro del propio material. Estas burbujas dan como resultado picaduras superficiales y huecos internos, comprometiendo tanto el acabado estético como la integridad estructural de la pieza.

Al colocar el molde de silicona y la resina dentro de una cámara de vacío, se elimina todo el aire antes de introducir la resina. Esto asegura que la resina de poliuretano fluya en cada grieta y detalle de la cavidad del molde, lo que resulta en una replicación perfecta y sin burbujas del patrón maestro.

Garantizar la pureza y consistencia del material

El ambiente controlado de una cámara de vacío también previene la contaminación. Elimina el riesgo de que el polvo o la humedad en el aire interfieran con la reacción química de la resina de curado.

Esto garantiza un curado limpio y puro, lo que lleva a propiedades materiales consistentes y un rendimiento predecible en cada pieza de un lote. Los componentes resultantes son fuertes, con una densidad uniforme y un acabado superficial de alta calidad que a menudo no requiere posprocesamiento.

Ventajas clave en la práctica

Los principios de un entorno de vacío se traducen en beneficios tangibles para ingenieros y diseñadores de productos.

Flexibilidad geométrica inigualable

El moldeo al vacío es conocido por su capacidad para producir piezas con geometrías altamente complejas, socavados profundos y texturas superficiales finas. Crear estas características con mecanizado CNC sería extremadamente difícil y llevaría mucho tiempo, mientras que las herramientas para moldeo por inyección serían prohibitivamente caras.

Calidad y acabado de grado de producción

Las piezas producidas mediante moldeo al vacío tienen una apariencia y sensación casi indistinguibles de los productos moldeados por inyección. El proceso admite una amplia gama de resinas de poliuretano que pueden imitar las propiedades de los plásticos de producción, desde materiales rígidos y transparentes similares al ABS hasta elastómeros flexibles similares al caucho.

Excelente precisión dimensional

El proceso es altamente repetible, entregando una excelente precisión dimensional de una pieza a otra. Debido a que la resina de poliuretano cura a baja presión y temperatura, hay una contracción o deformación mínima, un problema común en otros procesos basados en calor. Esta precisión se logra sin la necesidad de operaciones de acabado secundarias.

Comprensión de las compensaciones

Aunque potente, el moldeo al vacío no es la opción correcta para cada situación. Comprender sus limitaciones es clave para usarlo de manera efectiva.

La ecuación del costo por pieza

El moldeo al vacío es más rentable para tiradas de bajo volumen, típicamente entre 10 y 50 unidades. Para una única pieza, la impresión 3D suele ser más barata. Para la producción de alto volumen (cientos o miles de unidades), el costo por pieza del moldeo por inyección se vuelve mucho menor, justificando la alta inversión inicial en herramientas.

Vida útil del molde de silicona

Los moldes de silicona blandos utilizados en el moldeo al vacío son económicos de crear, pero tienen una vida útil limitada. Comienzan a degradarse por la exposición térmica y química después de producir alrededor de 20 a 25 piezas. Este es el factor principal que hace que el moldeo al vacío no sea adecuado para la producción en masa.

Limitaciones materiales

Si bien la gama de resinas de poliuretano es amplia, en última instancia son materiales termoestables que simulan termoplásticos. Si su aplicación requiere estrictamente las propiedades mecánicas o térmicas exactas de un termoplástico de grado de producción específico (como policarbonato o nailon), es posible que deba utilizar un proceso diferente.

Tomar la decisión correcta para su proyecto

La selección del proceso de fabricación correcto depende completamente de sus objetivos específicos de calidad, cantidad y costo.

- Si su enfoque principal son los prototipos funcionales y estéticos: El moldeo al vacío es probablemente su mejor opción para crear un pequeño lote de piezas que se vean y se sientan como el producto final.

- Si su enfoque principal es el menor costo posible para una sola pieza: Una impresión 3D (como FDM o SLA) suele ser más económica para un modelo de validación de diseño único.

- Si su enfoque principal es la producción en masa (1000+ unidades): Debe invertir en herramientas rígidas para un proceso como el moldeo por inyección para lograr el menor costo por pieza a escala.

Al comprender dónde encaja el moldeo al vacío en el panorama de la fabricación, puede seleccionar con confianza el proceso correcto para dar vida a su diseño.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad geométrica | Destaca en formas complejas, socavados profundos y texturas finas, difíciles de lograr con el mecanizado CNC. |

| Calidad de la superficie | Produce piezas sin burbujas y de alta fidelidad con un excelente acabado, a menudo sin necesidad de posprocesamiento. |

| Rentabilidad | Bajo costo para lotes pequeños (10-50 unidades) frente a herramientas rígidas caras en el moldeo por inyección. |

| Velocidad | Menor tiempo de respuesta para prototipos y tiradas de bajo volumen en comparación con los métodos tradicionales. |

| Versatilidad de materiales | Utiliza resinas de poliuretano para imitar varios plásticos, desde propiedades rígidas hasta flexibles. |

| Precisión dimensional | Alta repetibilidad con mínima contracción, lo que garantiza dimensiones de pieza consistentes. |

¿Necesita prototipos de alta calidad o piezas de bajo volumen? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de moldeo al vacío adaptadas para ingenieros y desarrolladores de productos. Nuestra experiencia garantiza una replicación impecable de geometrías complejas con acabados superficiales superiores, lo que le ayuda a acelerar el desarrollo de productos. Contáctenos hoy para discutir cómo nuestros servicios personalizados pueden satisfacer los requisitos únicos de su proyecto y ofrecer resultados de grado de producción de manera eficiente.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material