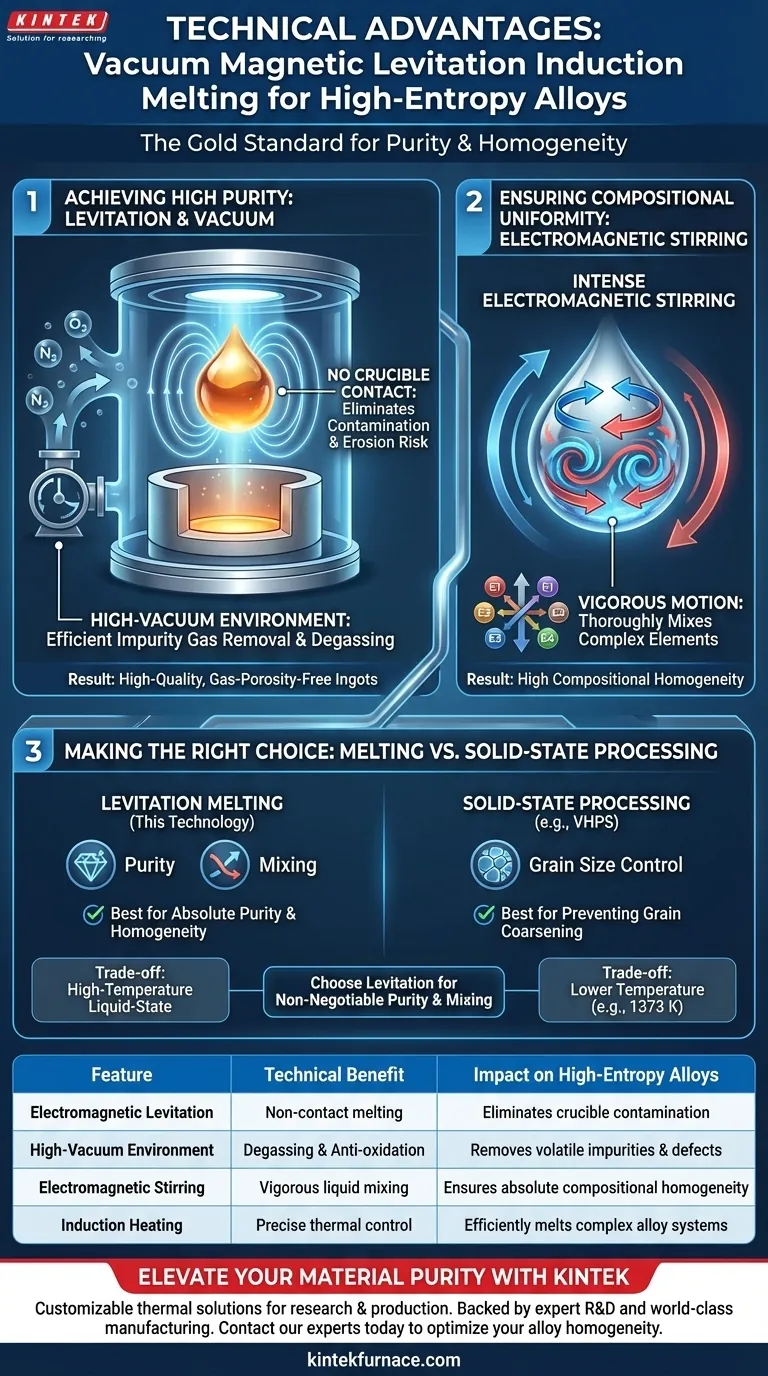

La principal ventaja técnica de un horno de fusión por inducción de levitación magnética al vacío es la eliminación completa de la contaminación por crisol mediante el uso de suspensión electromagnética. Esta tecnología permite la producción de aleaciones de alta entropía con una pureza y uniformidad composicional excepcionales al combinar la fusión sin contacto con una intensa agitación electromagnética en un entorno de alto vacío.

Al suspender el metal fundido, este método elimina la mayor fuente de impurezas —el propio crisol— y, al mismo tiempo, utiliza fuerzas electromagnéticas para mezclar agresivamente composiciones de aleaciones complejas.

Lograr alta pureza mediante levitación

Eliminación del contacto con el crisol

La característica distintiva de esta tecnología es la utilización de la fuerza electromagnética para suspender el metal fundido.

Dado que el metal líquido nunca entra en contacto directo con las paredes del crisol, no existe riesgo de que el material del crisol se erosione y contamine el fundido. Esto es fundamental para las aleaciones de alta entropía (HEA) que pueden contener elementos reactivos que normalmente atacan los revestimientos de crisol estándar.

Eliminación eficiente de gases impuros

El horno opera dentro de un entorno de alto vacío, que cumple un doble propósito más allá del simple aislamiento.

El vacío promueve activamente la eliminación de gases impuros volátiles del fundido. Al reducir la presión parcial de oxígeno, el sistema previene la oxidación y desgasifica el material, lo que da como resultado lingotes de alta calidad libres de porosidad gaseosa.

Garantizar la uniformidad composicional

Intensa agitación electromagnética

Las aleaciones de alta entropía consisten en múltiples elementos principales, lo que hace que la segregación sea un desafío técnico importante durante la producción.

El mismo campo electromagnético que levita el metal también induce una intensa agitación dentro de la gota fundida. Este movimiento continuo y vigoroso asegura que todos los elementos constituyentes se mezclen a fondo, lo que resulta en una aleación con alta homogeneidad composicional en todo el lingote.

Comprensión de las compensaciones

Fusión frente a procesamiento en estado sólido

Si bien la levitación magnética al vacío es superior en cuanto a pureza y mezcla, es fundamentalmente un proceso de estado líquido a alta temperatura.

En contraste, métodos como el sinterizado por prensado en caliente al vacío (VHPS) operan a temperaturas más bajas, en estado sólido (por ejemplo, 1373 K). Si bien la fusión por levitación asegura la mezcla, las altas temperaturas involucradas pueden no ofrecer la misma inhibición del crecimiento del grano que se encuentra en las técnicas de sinterizado a temperaturas más bajas.

Tomar la decisión correcta para su objetivo

Para determinar si este horno se alinea con sus necesidades de producción, considere sus objetivos específicos para la microestructura y pureza de la aleación.

- Si su principal enfoque es la pureza y homogeneidad absolutas: Utilice la levitación magnética al vacío para prevenir la contaminación del crisol y asegurar que los elementos complejos se mezclen por completo.

- Si su principal enfoque es el control del tamaño del grano: Considere que, si bien la levitación ofrece pureza, los métodos en estado sólido como el VHPS pueden ser más adecuados para prevenir el recrudecimiento del grano durante la formación.

Esta tecnología representa el estándar de oro para la producción de aleaciones complejas donde la pureza química y la homogeneidad no son negociables.

Tabla resumen:

| Característica | Beneficio técnico | Impacto en aleaciones de alta entropía |

|---|---|---|

| Levitación electromagnética | Fusión sin contacto | Elimina la contaminación del crisol y la erosión de elementos reactivos |

| Entorno de alto vacío | Desgasificación y anti-oxidación | Elimina impurezas volátiles y previene defectos inducidos por oxígeno |

| Agitación electromagnética | Mezcla vigorosa de líquidos | Asegura una homogeneidad composicional absoluta en múltiples elementos |

| Calentamiento por inducción | Control térmico preciso | Funde eficientemente sistemas de aleaciones complejos con altos puntos de fusión |

Eleve la pureza de su material con KINTEK

La precisión en la producción de aleaciones de alta entropía exige equipos que eliminen la contaminación en la fuente. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas avanzados de levitación magnética al vacío junto con nuestra línea completa de hornos Muffle, Tube, Rotary y CVD. Ya sea que requiera pureza absoluta a través de fusión sin contacto o control especializado del tamaño del grano, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para optimizar la homogeneidad de su aleación? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Mateusz Włoczewski, Dariusz M. Jarząbek. AlCoCrFeNiTi0.2 High-Entropy Alloy Under Plasma Nitriding: Complex Microstructure Transformation, Mechanical and Tribological Enhancement. DOI: 10.1007/s11661-025-07752-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

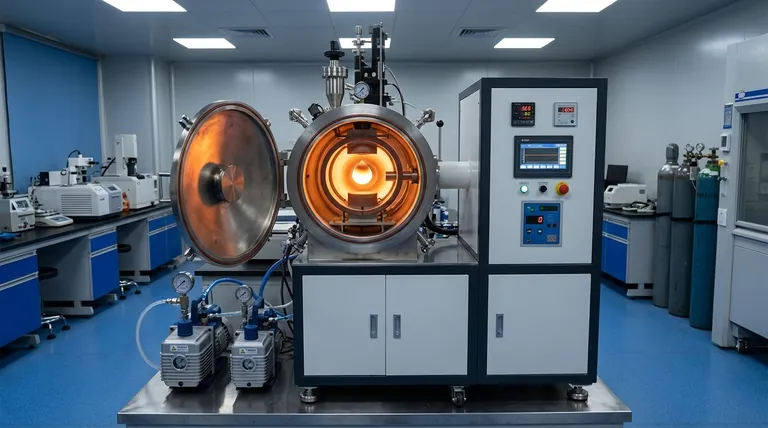

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué materiales se pueden procesar mediante tecnología de inducción? Una guía de metales, aleaciones y más allá

- ¿Cuál es el papel fundamental del equipo de fusión por arco en vacío en la preparación de aleaciones Ti-50Zr? Lograr pureza y homogeneidad

- ¿Cuál es el objetivo de utilizar un sistema de calentamiento por inducción de alta potencia? Optimizar la fusión de aleaciones de alta entropía

- ¿Cómo se utiliza un mini horno cuchara para verificar la efectividad de la reducción del polvo de hidruro de aluminio? Perspectivas de laboratorio

- ¿Qué papel juega un horno de inducción al vacío con un crisol frío de cobre refrigerado por agua en la fusión de la aleación Ti-33Mo-0.2C?

- ¿Cuál es la importancia del coeficiente de temperatura plano de la resistividad en los módulos IGBT? Garantizar una operación paralela estable

- ¿Funciona el calentamiento por inducción en el grafito? Desbloquee el procesamiento rápido y de alta temperatura

- ¿Cuáles son las ventajas de eficiencia energética de los hornos de fusión por inducción? Logre un ahorro de energía de entre un 30% y un 80% mayor