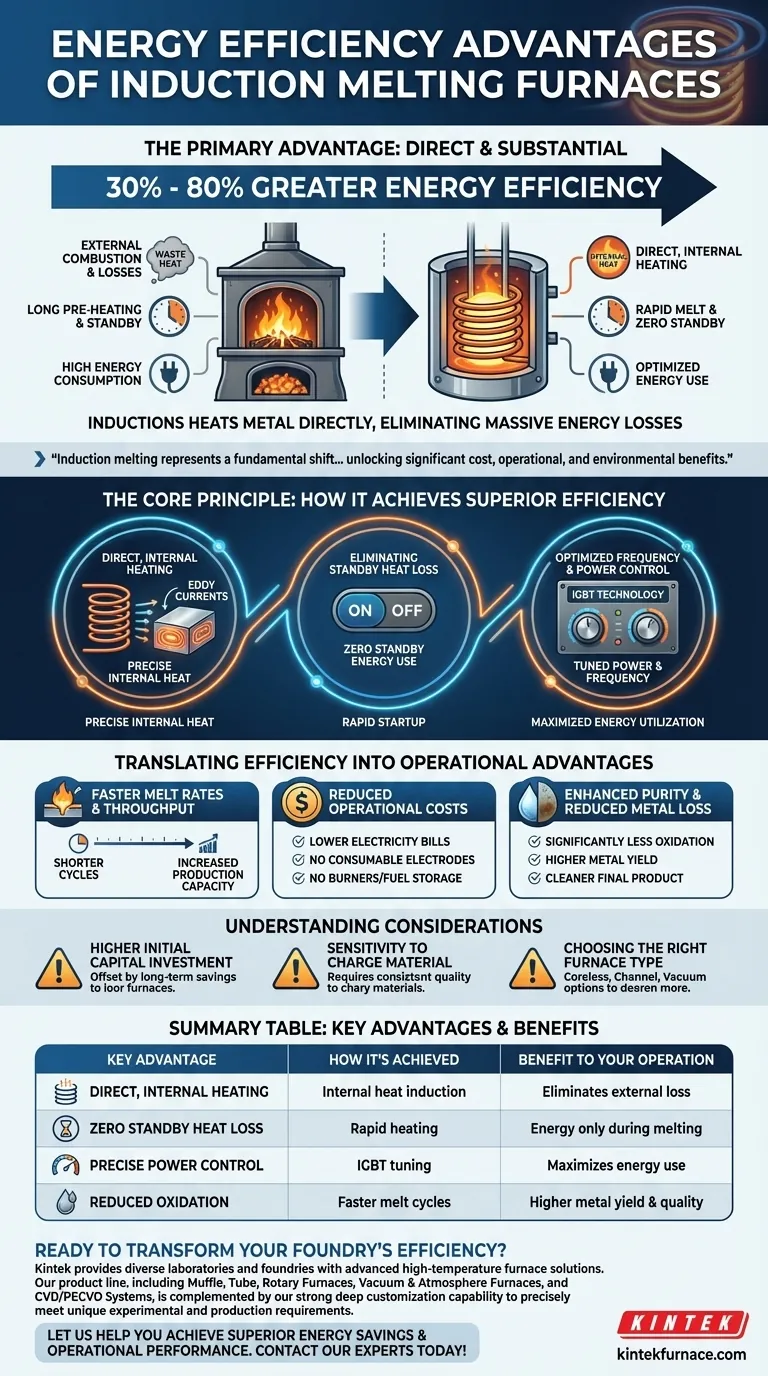

La principal ventaja es directa y sustancial. En comparación con los hornos tradicionales de combustible o de arco eléctrico, los hornos de fusión por inducción ofrecen entre un 30% y un 80% más de eficiencia energética. Esto se logra porque la inducción calienta el metal directa e internamente, eliminando las enormes pérdidas de energía asociadas con la combustión externa, la transferencia de calor y la operación en modo de espera.

La fusión por inducción representa un cambio fundamental en la filosofía de calentamiento. Al utilizar campos electromagnéticos para generar calor dentro del material objetivo, omite el desperdicio inherente de los métodos de calentamiento externos, desbloqueando importantes beneficios de costes, operativos y medioambientales.

El principio fundamental: cómo la inducción logra una eficiencia superior

Para comprender las ventajas de la fusión por inducción, primero debe entender su mecanismo de calentamiento único. A diferencia de los hornos convencionales que queman combustible para crear un ambiente caliente, los hornos de inducción convierten el propio metal en la fuente de calor.

Calentamiento directo e interno

Un horno de inducción utiliza una potente bobina para generar un campo magnético fluctuante. Cuando se coloca material conductor como el metal dentro de este campo, se inducen corrientes eléctricas fuertes, conocidas como corrientes de Foucault, para que fluyan dentro del metal. La resistencia natural del metal a estas corrientes genera calor preciso, rápido e interno. Este proceso evita la pérdida masiva de energía que ocurre al intentar transferir calor desde una llama o elemento externo a través del aire y las paredes del crisol.

Eliminación de la pérdida de calor en espera

Los hornos tradicionales a menudo deben mantenerse calientes entre fusiones para evitar largos ciclos de precalentamiento y choque térmico en sus revestimientos refractarios. Este estado de espera consume una enorme cantidad de energía sin ninguna producción productiva. Los hornos de inducción, por el contrario, pueden apagarse por completo. Dado que calientan la carga muy rápidamente (a menudo en minutos), existe una pérdida de calor en espera nula, y la energía solo se consume durante el proceso de fusión activo.

Control optimizado de frecuencia y potencia

Los sistemas de inducción modernos, especialmente aquellos que utilizan tecnología IGBT (Transistor Bipolar de Puerta Aislada), proporcionan un control preciso sobre la potencia y la frecuencia. Esto permite que el sistema se ajuste perfectamente al tipo de metal, al tamaño de la carga y a la fase de la fusión. Esto asegura que casi cada kilovatio de energía se utilice de manera efectiva, minimizando el desperdicio.

Traduciendo la eficiencia en ventajas operativas

Esta eficiencia energética fundamental crea beneficios en cascada que mejoran la operación de toda una fundición, desde el rendimiento hasta el coste del material.

Tasas de fusión y rendimiento más rápidos

Debido a que el calentamiento es tan directo y rápido (capaz de alcanzar más de 2,000°F en segundos), los ciclos de fusión son significativamente más cortos. Esta reducción drástica del "tiempo hasta el estado fundido" permite un flujo de trabajo más continuo, aumentando la capacidad de producción general de la instalación sin añadir más espacio físico.

Costes operativos reducidos

La eficiencia reduce directamente las facturas de electricidad, pero los ahorros van más allá. Los hornos de inducción no requieren electrodos consumibles, quemadores o infraestructura de almacenamiento de combustible. Esto elimina el coste de comprar, almacenar y manipular combustibles combustibles y reduce el mantenimiento asociado con estos sistemas complejos.

Pureza mejorada y pérdida de metal reducida

La velocidad de la fusión por inducción minimiza el tiempo que el metal fundido está expuesto a la atmósfera. Esto conduce a una oxidación significativamente menor (formación de escoria o dross) en comparación con los métodos más lentos. El resultado es un mayor rendimiento de metal a partir de su material de carga y un producto final más limpio y de mayor calidad. En los sistemas de inducción al vacío, esta ventaja se maximiza, permitiendo la fusión de aleaciones altamente reactivas como el titanio sin contaminación.

Comprensión de las compensaciones y consideraciones

Aunque es muy eficiente, la tecnología de inducción no es una solución universal sin su propio conjunto de consideraciones.

Mayor inversión de capital inicial

La tecnología que impulsa un horno de inducción es más sofisticada que la de un simple cubilote o un horno de resistencia. En consecuencia, el coste inicial de compra e instalación suele ser mayor. Esta inversión se compensa con el tiempo mediante menores gastos de energía y operativos.

Sensibilidad al material de carga

Los hornos de inducción funcionan mejor con una carga de calidad conocida y constante. La chatarra muy grande y voluminosa puede fundirse de manera menos eficiente que las piezas más pequeñas y uniformes. Asimismo, la chatarra muy contaminada o sucia puede introducir impurezas en la fusión y afectar la química final.

Elección del tipo de horno correcto

El término "horno de inducción" abarca varios diseños. Un horno sin núcleo es muy flexible para diferentes aleaciones, mientras que un horno de canal es extremadamente eficiente para mantener y fundir grandes volúmenes de una sola aleación. Un horno de inducción al vacío es un sistema especializado para lograr la máxima pureza. Seleccionar el tipo incorrecto para su aplicación puede socavar las ganancias de eficiencia potenciales.

Tomar la decisión correcta para su fundición

La decisión de adoptar la tecnología de inducción debe alinearse con sus objetivos operativos específicos.

- Si su enfoque principal es maximizar el ahorro de costes energéticos y la flexibilidad: Un horno de inducción sin núcleo con tecnología IGBT ofrece la mejor combinación de alta eficiencia y la versatilidad para manejar varias aleaciones y tamaños de fusión.

- Si su enfoque principal es producir aleaciones de alta pureza o reactivas: Un horno de fusión por inducción al vacío (VIM) es la opción correcta, ya que su principal ventaja es prevenir la contaminación, lo cual es posible gracias a su eficiente método de calentamiento.

- Si su enfoque principal es la fusión continua de alto volumen de una sola aleación: Un horno de inducción de canal puede ser excepcionalmente eficiente para esta tarea, actuando como un gran depósito alimentado continuamente con un consumo de energía muy bajo para mantener el metal a temperatura.

En última instancia, la adopción de la tecnología de inducción es una decisión estratégica que intercambia una mayor inversión inicial por profundas ganancias a largo plazo en eficiencia, calidad del producto y cumplimiento medioambiental.

Tabla de resumen:

| Ventaja clave | Cómo se logra | Beneficio para su operación |

|---|---|---|

| Calentamiento directo e interno | Los campos electromagnéticos inducen calor directamente dentro de la carga metálica. | Elimina la pérdida de energía por transferencia de calor externa. |

| Pérdida de calor en espera nula | El calentamiento rápido permite apagar el horno entre fusiones. | La energía solo se consume durante la fusión activa, reduciendo costes. |

| Control preciso de la potencia | La tecnología IGBT permite el ajuste para metales y fases de fusión específicos. | Maximiza el uso de energía, minimizando el desperdicio. |

| Oxidación reducida | Los ciclos de fusión más rápidos minimizan la exposición del metal a la atmósfera. | Mayor rendimiento de metal y calidad del producto final más limpia. |

¿Listo para transformar la eficiencia de su fundición?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos únicos de experimentación y producción.

Permítanos ayudarle a lograr un ahorro de energía superior y un rendimiento operativo. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas