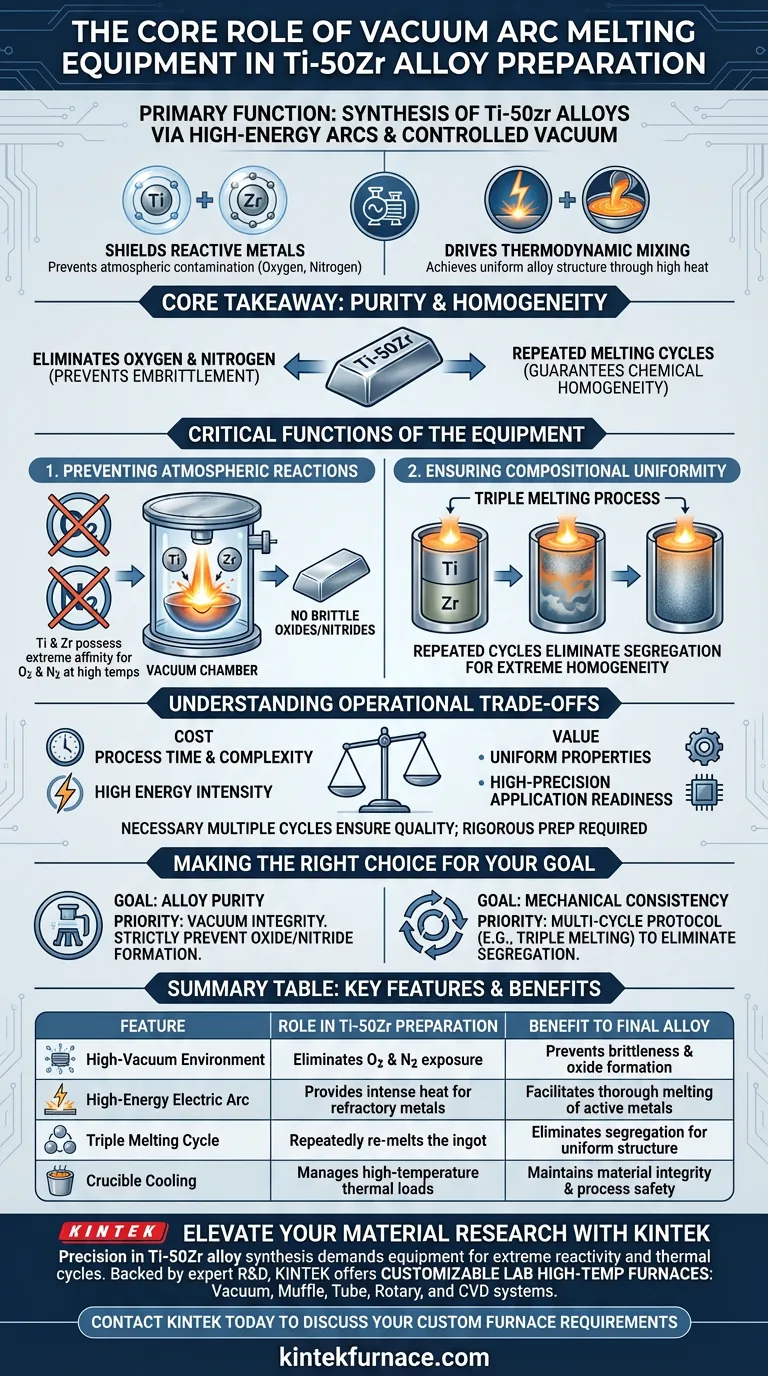

La función principal del equipo de fusión por arco en vacío es facilitar la síntesis de aleaciones Ti-50Zr utilizando arcos eléctricos de alta energía dentro de un entorno de vacío estrictamente controlado. Este equipo cumple el doble propósito de proteger los metales altamente reactivos de la contaminación atmosférica y, al mismo tiempo, impulsar la mezcla termodinámica necesaria para lograr una estructura de aleación uniforme.

Conclusión clave El titanio y el circonio son metales químicamente activos que se degradan instantáneamente si se funden en presencia de aire. La fusión por arco en vacío es el estándar crítico para estas aleaciones porque elimina el oxígeno y el nitrógeno del entorno de procesamiento, garantizando la pureza, y al mismo tiempo utiliza ciclos de fusión repetidos para garantizar la homogeneidad química.

Las funciones críticas del equipo

Prevención de reacciones atmosféricas

El titanio y el circonio se clasifican como metales activos. A las altas temperaturas requeridas para la fusión, poseen una afinidad extrema por el oxígeno y el nitrógeno.

Si se exponen al aire durante la fusión, estos metales reaccionan para formar óxidos y nitruros quebradizos. Esta contaminación compromete las propiedades mecánicas de la aleación final.

El equipo de fusión por arco en vacío resuelve esto estableciendo un entorno de alto vacío antes de iniciar el arco. Esto elimina eficazmente los gases reactivos, permitiendo que los metales se fundan sin absorber impurezas que los vuelven quebradizos.

Garantía de uniformidad de la composición

Crear una aleación Ti-50Zr requiere más que simplemente fundir los dos metales juntos una vez. Un solo paso a menudo da como resultado una segregación de la composición, donde la relación de titanio a circonio varía en todo el lingote.

El equipo facilita un proceso conocido como triple fusión. Al someter la aleación a ciclos de fusión repetidos, el equipo fuerza una mezcla completa de los elementos.

Esta repetición elimina la segregación, asegurando que el lingote final posea una homogeneidad extrema y una distribución química uniforme en todo el material.

Comprensión de las compensaciones operativas

La necesidad de ciclos múltiples

El "costo" principal de usar la fusión por arco en vacío para aleaciones de alta calidad es el tiempo de procesamiento y la complejidad.

Lograr la homogeneidad requerida no es instantáneo. Como se señaló, se requiere un protocolo específico (a menudo triple fusión) para eliminar la segregación.

Omitir estos ciclos para ahorrar tiempo casi invariablemente conducirá a un producto inferior con propiedades mecánicas inconsistentes, lo que hará que la aleación no sea adecuada para aplicaciones de alta precisión.

Intensidad de energía y preparación

La fusión por arco en vacío es un proceso intensivo en energía debido a la generación de arcos de alta temperatura.

Además, el proceso exige una preparación rigurosa de las materias primas para garantizar que la cámara de vacío permanezca sin contaminar. El equipo depende de la pureza de la entrada para mantener la integridad del entorno de vacío.

Tomar la decisión correcta para su objetivo

Para asegurarse de maximizar la utilidad del equipo de fusión por arco en vacío para la preparación de Ti-50Zr:

- Si su enfoque principal es la pureza de la aleación: Priorice la integridad del entorno de vacío para prevenir estrictamente la formación de óxidos y nitruros que causan fragilidad.

- Si su enfoque principal es la consistencia mecánica: Adhiérase estrictamente a un protocolo de fusión de múltiples ciclos (como la triple fusión) para eliminar la segregación de la composición y garantizar una microestructura uniforme.

El uso eficaz de este equipo dicta que nunca se comprometa el número de ciclos de fusión al trabajar con metales refractarios propensos a la segregación.

Tabla resumen:

| Característica | Papel en la preparación de Ti-50Zr | Beneficio para la aleación final |

|---|---|---|

| Entorno de alto vacío | Elimina la exposición al oxígeno y al nitrógeno | Previene la fragilidad y la formación de óxidos/nitruros |

| Arco eléctrico de alta energía | Proporciona calor intenso para metales refractarios | Facilita la fusión completa de metales activos |

| Ciclo de triple fusión | Vuelve a fundir el lingote repetidamente | Elimina la segregación para una estructura química uniforme |

| Enfriamiento del crisol | Gestiona las cargas térmicas de alta temperatura | Mantiene la integridad del material y la seguridad del proceso |

Mejore su investigación de materiales con KINTEK

La precisión en la síntesis de aleaciones Ti-50Zr exige equipos que puedan manejar una reactividad extrema y ciclos térmicos rigurosos. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de laboratorio de alta temperatura, que incluyen sistemas de vacío, mufla, tubo, rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Ya sea que necesite una pureza extrema para metales activos o una homogeneidad especializada a través de la fusión al vacío avanzada, nuestro equipo técnico está listo para ayudarlo. Contacte a KINTEK hoy para discutir sus requisitos de horno personalizado y garantizar que sus aleaciones de alta precisión cumplan con los más altos estándares de la industria.

Guía Visual

Referencias

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué ventajas ofrece un horno de fusión por haz de electrones? Purificación superior para el refinado de circonio

- ¿Cómo mejoran los hornos de inducción las condiciones de trabajo? Un entorno de fundición más seguro y limpio

- ¿Cómo asegura el calentamiento por inducción la consistencia en los resultados? Domine el control térmico preciso

- ¿Qué es un horno de inducción IGBT? Descubra la eficiencia moderna en la fusión de metales

- ¿Qué factores deben considerarse al seleccionar un crisol de grafito para un horno de inducción? Asegure la pureza y seguridad de la fusión

- ¿Cuál es la función de un horno de inducción por vacío? Lograr la homogeneidad en aleaciones Fe-C-B-Cr-W

- ¿Por qué son necesarios múltiples ciclos de fusión repetidos en la producción de aleaciones Ni-Ti-Hf-La? Asegurando la Homogeneización

- ¿Qué rango de temperatura se requiere para fundir y refinar aleaciones de aluminio 3003mod? Directrices óptimas de 700–760 °C