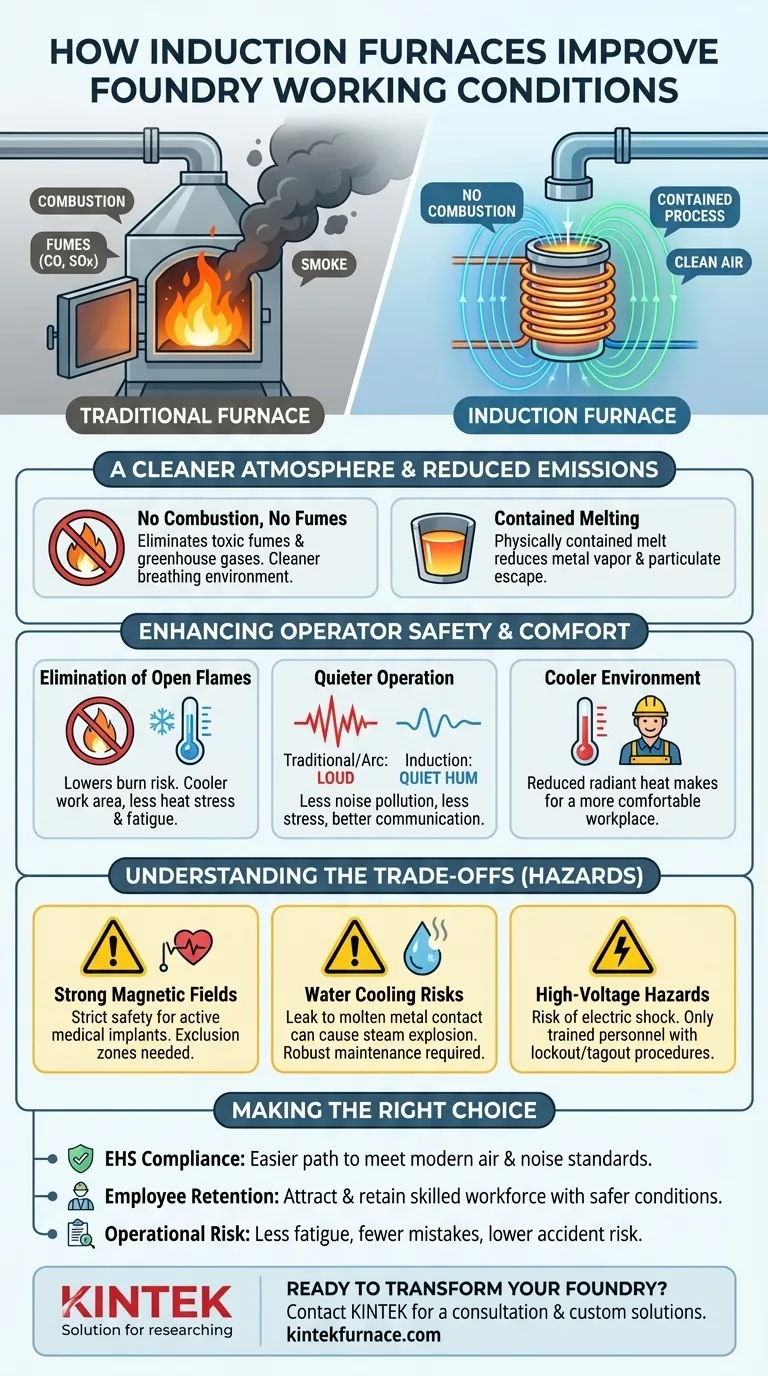

Los hornos de inducción transforman fundamentalmente el entorno de la fundición al eliminar muchos de los elementos más peligrosos de la fusión tradicional. A diferencia de los hornos de combustible, utilizan un campo electromagnético limpio y contenido para fundir metal. Este proceso reduce drásticamente los contaminantes en el aire, el calor ambiental y el ruido, creando un espacio de trabajo significativamente más seguro y cómodo para los operadores.

La mejora principal es un cambio de un proceso abierto basado en la combustión a uno contenido y accionado eléctricamente. Este cambio aborda directamente los principales riesgos laborales del trabajo en fundición —calidad del aire, ruido y exposición al calor—, lo que resulta en un entorno tangiblemente más saludable y seguro para la fuerza laboral.

Una atmósfera más limpia: Reducción de emisiones nocivas

Uno de los beneficios más significativos de la fusión por inducción es la mejora drástica en la calidad del aire. Esto es un resultado directo de cómo la tecnología genera calor.

Sin combustión, sin humos

Los hornos de cubilote o de reverbero tradicionales queman combustibles fósiles como coque o gas natural. Este proceso de combustión libera volúmenes significativos de subproductos nocivos, incluidos monóxido de carbono (CO), óxidos de azufre (SOx) y humo, directamente al entorno de trabajo y a la atmósfera.

Los hornos de inducción generan calor utilizando electricidad y magnetismo. Al no haber combustión, estos humos tóxicos y gases de efecto invernadero se eliminan por completo del proceso, creando un ambiente de respiración más limpio para todos en la planta de fundición.

La fusión contenida reduce los contaminantes

El proceso de fusión en sí está contenido dentro del crisol del horno. Esta contención física, combinada con la ausencia de gases de combustión turbulentos que soplan sobre la masa fundida, reduce significativamente la cantidad de vapor de metal y partículas que pueden escapar al aire.

Mejora de la seguridad y el confort del operador

Más allá de la calidad del aire, la tecnología de inducción aborda otros factores críticos que definen la experiencia diaria y la salud a largo plazo de los trabajadores de fundición.

Eliminación de llamas abiertas

La ausencia de llamas abiertas es una mejora importante en la seguridad. Reduce inmediatamente el riesgo de quemaduras accidentales y disminuye el calor radiante ambiental proyectado en el espacio de trabajo.

Un área de trabajo más fría significa menos riesgo de estrés por calor y fatiga para los operadores, lo que les permite permanecer más concentrados y alertas, lo que mejora aún más la seguridad operativa.

Funcionamiento más silencioso del horno

Los hornos de combustible y especialmente los hornos de arco eléctrico son notoriamente ruidosos, a menudo generando niveles de ruido que requieren protección auditiva obligatoria y pueden contribuir a daños auditivos a largo plazo.

Los hornos de inducción de canal y sin núcleo funcionan con un zumbido comparativamente bajo. Esta drástica reducción de la contaminación acústica crea un ambiente menos estresante y mejora la comunicación entre los miembros del equipo en la planta.

Comprendiendo las compensaciones

Si bien los hornos de inducción ofrecen claras ventajas para las condiciones de trabajo, introducen su propio conjunto de riesgos específicos que requieren una gestión diligente.

Fuertes campos magnéticos

Los hornos de inducción generan potentes campos electromagnéticos (CEM). Se deben aplicar protocolos de seguridad estrictos para proteger a los trabajadores con implantes médicos activos, como marcapasos. La señalización y las zonas de exclusión son esenciales.

Riesgos del sistema de refrigeración por agua

Las bobinas de inducción de alta potencia requieren refrigeración por agua. Una fuga que permita que el agua entre en contacto con el metal fundido puede causar una explosión de vapor catastrófica. Un mantenimiento preventivo robusto y sistemas de detección de fugas son requisitos de seguridad innegociables.

Peligros eléctricos de alta tensión

Estos son sistemas eléctricos de alta potencia que presentan un riesgo significativo de descarga eléctrica. Solo personal capacitado y autorizado debe realizar el mantenimiento, y se deben seguir estrictos procedimientos de bloqueo/etiquetado.

Tomando la decisión correcta para su objetivo

Adoptar la tecnología de inducción es una decisión estratégica que impacta la seguridad, el cumplimiento y el bienestar de los empleados.

- Si su enfoque principal es cumplir con los estándares modernos de EHS: Los hornos de inducción proporcionan un camino directo hacia el cumplimiento al reducir drásticamente el ruido y las emisiones al aire que están fuertemente regulados.

- Si su enfoque principal es la retención y satisfacción de los empleados: El entorno más limpio, seguro y cómodo creado por la tecnología de inducción es una herramienta poderosa para atraer y retener operadores calificados en un mercado laboral competitivo.

- Si su enfoque principal es reducir el riesgo operativo: Una fuerza laboral menos fatigada y más cómoda es una fuerza laboral más alerta, lo que se traduce directamente en menos errores y un menor riesgo de accidentes costosos o peligrosos.

Invertir en tecnología de inducción no es simplemente una mejora de proceso; es una inversión fundamental en la salud, seguridad y productividad de su gente.

Tabla resumen:

| Área de mejora | Peligro del horno tradicional | Beneficio del horno de inducción |

|---|---|---|

| Calidad del aire | Humos tóxicos (CO, SOx) de la combustión | Sin combustión; aire más limpio para respirar |

| Seguridad del operador | Riesgo de quemaduras por llama abierta, calor radiante | Fusión contenida, temperatura ambiente más fría |

| Niveles de ruido | Funcionamiento ruidoso que requiere protección auditiva | Zumbido más silencioso, menos estrés, mejor comunicación |

| Cumplimiento | Altas emisiones y desafíos de regulación de ruido | Camino más fácil para cumplir con los estándares modernos de EHS |

¿Listo para transformar las condiciones de trabajo de su fundición?

En KINTEK, entendemos que un lugar de trabajo más seguro y limpio es crucial para el cumplimiento, la retención de empleados y la excelencia operativa. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de inducción adaptadas a sus necesidades específicas.

Nuestra línea de productos, que incluye hornos de inducción sin núcleo y de canal, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos de fusión únicos. Permítanos ayudarle a invertir en la salud y la productividad de su equipo.

Contacte a KINTEL hoy mismo para una consulta y descubra la solución de inducción adecuada para sus objetivos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento