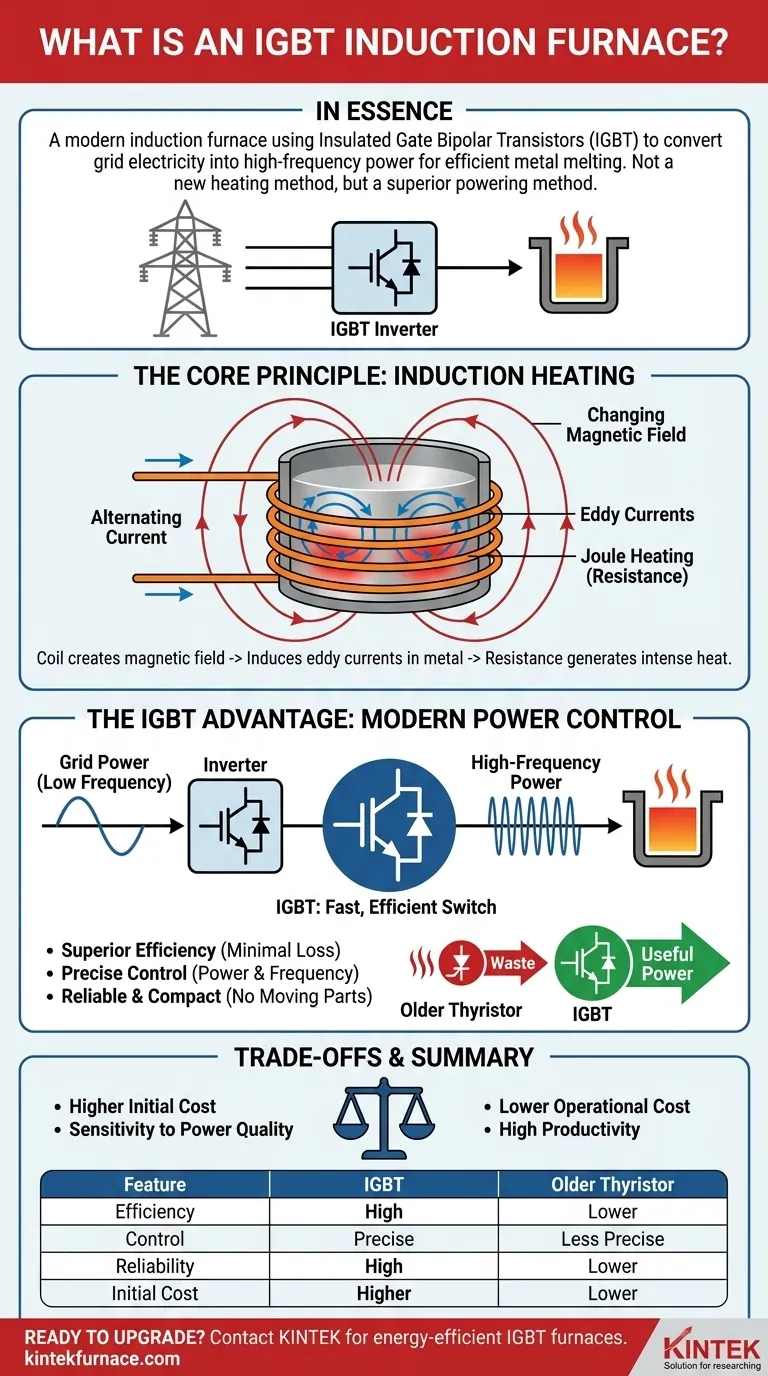

En esencia, un horno de inducción IGBT es un tipo moderno de horno de inducción que utiliza un componente electrónico específico —el Transistor Bipolar de Puerta Aislada (IGBT)— para gestionar su suministro de energía. En lugar de utilizar métodos más antiguos y menos eficientes, estos hornos aprovechan los IGBT para convertir la electricidad de red estándar en la energía de alta frecuencia necesaria para fundir metal. Esto resulta en un proceso de calentamiento más eficiente, preciso y fiable.

El término "IGBT" no describe un nuevo método de calentamiento; describe un método superior de alimentación del horno. Comprender esta distinción es clave para reconocer que la tecnología IGBT representa un avance significativo en la eficiencia y el control de los principios establecidos de calentamiento por inducción.

El Principio Fundamental: Cómo Funciona el Calentamiento por Inducción

Para comprender el papel del IGBT, primero debemos entender el proceso fundamental del calentamiento por inducción en sí mismo. Este proceso se basa en principios básicos del electromagnetismo para generar calor directamente dentro del metal.

La Bobina de Inducción y el Campo Magnético

Un horno de inducción utiliza una potente bobina de tubos conductores, típicamente de cobre. Una fuerte corriente alterna (CA) se pasa a través de esta bobina, lo que genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de Corrientes Parásitas

Cuando un material conductor, como acero u otros metales, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal. Estas corrientes en bucle se conocen como corrientes parásitas.

Resistencia y Generación de Calor

A medida que estas corrientes parásitas fluyen a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia hace que el material se caliente rápida e intensamente, un principio conocido como calentamiento Joule. Si se aplica suficiente potencia, este calor es suficiente para fundir el metal.

La Ventaja "IGBT": Modernizando el Control de Potencia

La magia de un horno IGBT reside en cómo crea y controla la corriente alterna de alta frecuencia requerida para este proceso. Aquí es donde el componente IGBT se vuelve crítico.

¿Qué es un IGBT?

Un Transistor Bipolar de Puerta Aislada (IGBT) es un dispositivo semiconductor de alta potencia que actúa como un interruptor electrónico extremadamente rápido y eficiente. Piense en él como un interruptor de luz digital que puede encenderse y apagarse miles de veces por segundo con una pérdida mínima de energía.

El Papel del Inversor

La energía de la red eléctrica no está a la frecuencia correcta para un calentamiento por inducción eficiente. La fuente de alimentación del horno utiliza un circuito llamado inversor, con IGBTs en su corazón, para convertir esta energía. Al encenderse y apagarse a una velocidad precisa, los IGBTs "cortan" la electricidad entrante y la reforman en una salida de CA de alta frecuencia.

Eficiencia y Precisión Superiores

Las tecnologías más antiguas, como los sistemas basados en tiristores, eran menos eficientes en esta conversión de energía, desperdiciando una cantidad significativa de energía en forma de calor. Los IGBTs conmutan con muy poca pérdida, lo que significa que más de la electricidad extraída de la red se convierte en energía útil para fundir metal. Esta velocidad también permite un control excepcionalmente preciso sobre la potencia y la frecuencia del horno.

Fiabilidad y Diseño Compacto

En comparación con los antiguos grupos electrógenos o incluso las tecnologías de estado sólido más antiguas, las fuentes de alimentación basadas en IGBT no tienen partes móviles. Esto las hace mucho más fiables y significativamente más pequeñas, reduciendo la huella general del horno.

Comprendiendo las Ventajas y Desventajas

Aunque la tecnología IGBT ofrece claras ventajas, es importante comprender el panorama completo.

Mayor Costo Inicial

Los sistemas construidos con electrónica de potencia moderna como los IGBTs pueden tener un precio de compra inicial más alto en comparación con los diseños más antiguos. Sin embargo, este costo a menudo se recupera rápidamente a través de un menor consumo de energía y una mayor productividad.

Sensibilidad a la Calidad de la Energía

Los sistemas electrónicos avanzados pueden ser más sensibles a las fluctuaciones, sobretensiones o energía "sucia" de la red. Una instalación adecuada requiere una protección de circuito adecuada para garantizar la longevidad de los módulos IGBT.

Complejidad de la Reparación

Aunque son altamente fiables, la resolución de problemas de un inversor IGBT sofisticado requiere conocimientos y equipos especializados. La reparación a menudo implica reemplazar un módulo completo en lugar de un componente simple, lo que puede ser más costoso si ocurre una falla.

Tomando la Decisión Correcta para Su Aplicación

Al evaluar la tecnología de hornos, su decisión debe alinearse con sus objetivos operativos y financieros principales.

- Si su enfoque principal es la máxima eficiencia energética y un control preciso de la fusión: La conversión de energía superior y la capacidad de respuesta de un horno IGBT es la elección definitiva para reducir los costos operativos a largo plazo.

- Si su enfoque principal es lograr la inversión inicial más baja posible: Podría considerar un sistema más antiguo basado en tiristores, pero debe tener en cuenta su menor eficiencia, mayor huella física y control menos preciso.

- Si su enfoque principal es la fiabilidad y la repetibilidad del proceso: El diseño de estado sólido y el control digital de un sistema IGBT ofrecen una ventaja distintiva sobre cualquier tecnología mecánica o analógica más antigua.

En última instancia, elegir un sistema basado en IGBT es una inversión en tecnología de fusión por inducción moderna, eficiente y altamente controlable.

Tabla Resumen:

| Característica | Horno de Inducción IGBT | Sistemas de Tiristores Antiguos |

|---|---|---|

| Eficiencia de Conversión de Energía | Alta (Pérdida de Energía Mínima) | Menor (Más Energía Desperdiciada como Calor) |

| Control de Temperatura y Potencia | Extremadamente Preciso y Sensible | Menos Preciso |

| Fiabilidad y Huella | Alta Fiabilidad, Diseño Compacto | Mayor Huella, Más Partes Móviles |

| Inversión Inicial | Mayor Costo Inicial | Menor Costo Inicial |

¿Listo para mejorar su proceso de fusión con la tecnología IGBT superior?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a fundiciones e instalaciones metalúrgicas soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de inducción IGBT, hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Contacte con KINTEL hoy mismo para discutir cómo nuestros hornos IGBT energéticamente eficientes y precisos pueden reducir sus costos operativos y mejorar el control de su proceso.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tan eficiente es el calentamiento por inducción al vacío? Logre un control y una pureza inigualables

- ¿Cómo beneficia la alta eficiencia térmica a los hornos de inducción? Desbloquee grandes ahorros de costos y calidad

- ¿Qué otras aplicaciones, además de la fundición, pueden realizar los sistemas de calentamiento por inducción? Descubra la precisión en uniones, tratamientos térmicos y más

- ¿Qué industrias se benefician del tratamiento térmico por inducción y por qué? Aumente la eficiencia y la durabilidad en el trabajo con metales

- ¿Por qué se utiliza un crisol de cobre refrigerado por agua para aleaciones de Sm-Co-Fe? Garantizar la pureza en hornos de arco de vacío

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Qué se debe considerar al seleccionar un horno de fusión por inducción? Factores clave para un rendimiento óptimo

- ¿Qué factores influyen en la eficiencia del calentamiento por inducción? Optimice su proceso para una máxima transferencia de energía