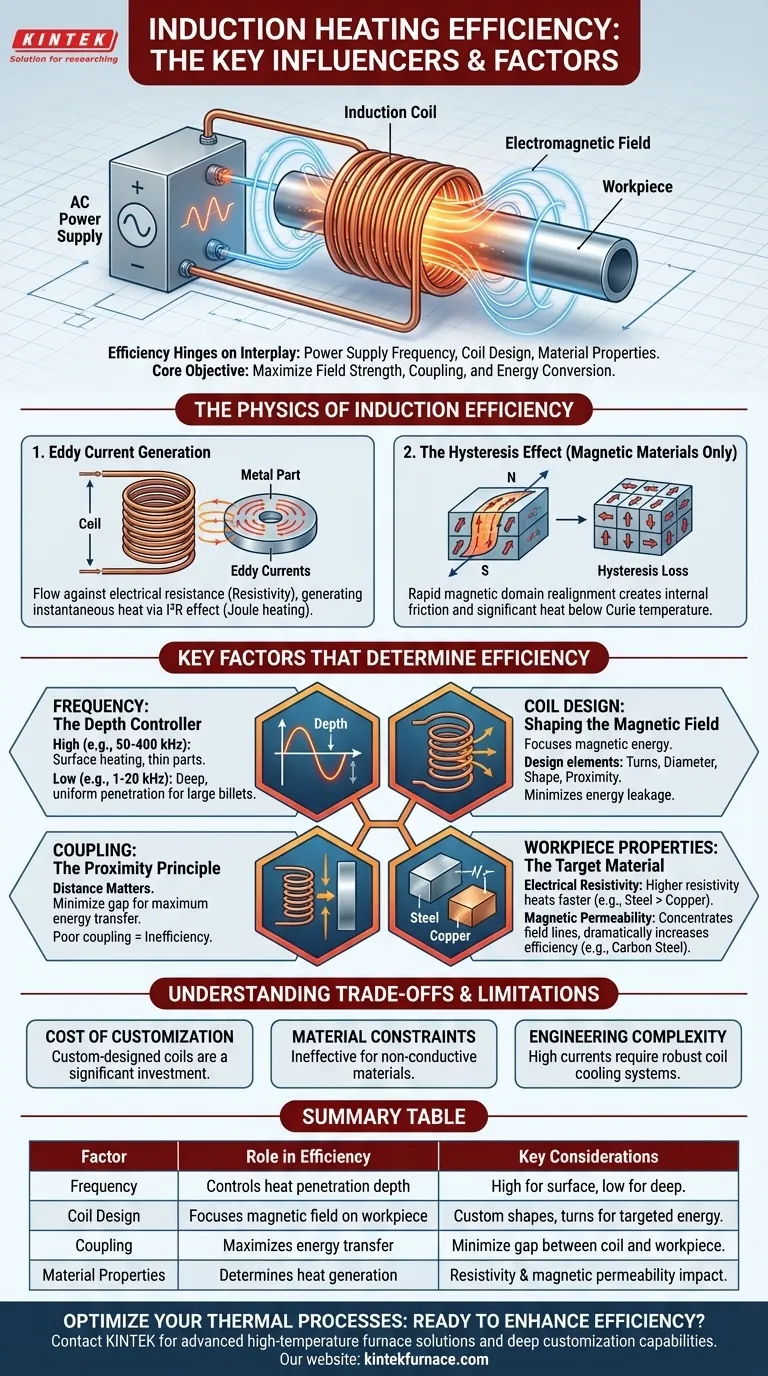

En última instancia, la eficiencia de un sistema de calentamiento por inducción depende de una interacción precisa entre la frecuencia de la fuente de alimentación, el diseño de la bobina de inducción y las propiedades físicas del material que se calienta. El objetivo principal es generar el campo electromagnético más fuerte posible y acoplarlo de la manera más efectiva posible con la pieza de trabajo. La resistencia y las propiedades magnéticas del material determinan entonces con qué eficiencia esa energía acoplada se convierte en calor.

El desafío central del calentamiento por inducción no es simplemente generar calor, sino controlar dónde y qué tan profundo se genera ese calor. La verdadera eficiencia proviene de hacer coincidir con precisión la frecuencia del sistema y la geometría de la bobina con las propiedades del material y el resultado de calentamiento deseado, minimizando la energía desperdiciada.

La física de la eficiencia de inducción

El calentamiento por inducción funciona a través de dos mecanismos principales. La eficiencia de su proceso depende de qué tan bien aproveche uno o ambos de estos efectos.

Generación de corrientes parásitas (Eddy Currents)

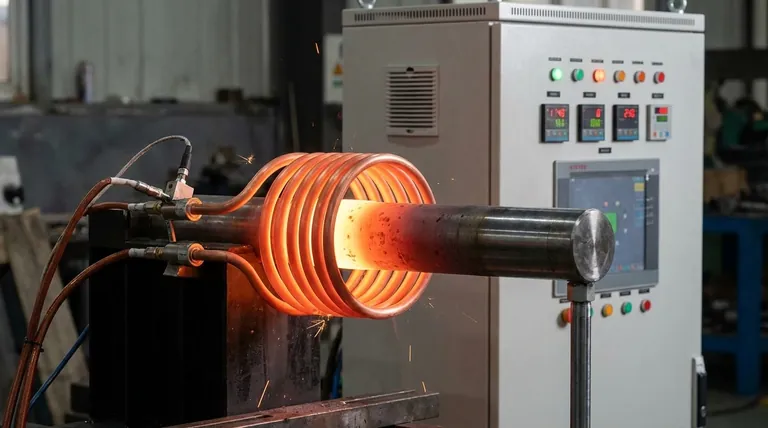

Una corriente alterna (CA) que fluye a través de la bobina de inducción crea un campo magnético fluctuante. Cuando se coloca una pieza de trabajo conductora dentro de este campo, induce pequeñas corrientes eléctricas circulares dentro del material, conocidas como corrientes parásitas.

Estas corrientes parásitas fluyen en contra de la resistencia eléctrica del material, generando calor preciso e instantáneo a través del efecto I²R (calentamiento Joule). Cuanto mayor sea la resistividad del material, más calor se genera para una corriente parásita dada.

El efecto de histéresis (solo materiales magnéticos)

Para los materiales magnéticos como el hierro y el acero, se produce un segundo mecanismo de calentamiento. El campo magnético que cambia rápidamente obliga a los dominios magnéticos dentro del material a invertir rápidamente su alineación.

Esta fricción interna crea un calor significativo. Esta pérdida por histéresis se suma al calor de las corrientes parásitas, haciendo que los materiales magnéticos sean excepcionalmente eficientes de calentar por inducción, pero solo por debajo de su temperatura de Curie (el punto en el que pierden sus propiedades magnéticas).

Factores clave que determinan la eficiencia

Optimizar su proceso requiere una comprensión clara de cuatro variables interconectadas.

Frecuencia: el controlador de profundidad

La frecuencia de la fuente de alimentación de CA es el parámetro más importante para controlar la profundidad de penetración del calor.

- Frecuencias altas (p. ej., 50 kHz - 400 kHz): Las corrientes inducidas permanecen cerca de la superficie de la pieza de trabajo. Esto es ideal para aplicaciones como el endurecimiento superficial, el endurecimiento de la capa superficial o el soldaje fuerte de componentes delgados.

- Frecuencias bajas (p. ej., 1 kHz - 20 kHz): El campo magnético penetra más profundamente en la pieza de trabajo, generando calor de manera más uniforme en toda su masa. Esto se utiliza para el calentamiento completo de tochos grandes o aplicaciones de forja.

Diseño de la bobina: dar forma al campo magnético

La bobina de inducción actúa como una lente, enfocando la energía magnética en la pieza de trabajo. Su diseño es fundamental para la eficiencia y el patrón de calentamiento.

Los elementos clave del diseño incluyen el número de vueltas, el diámetro y la forma de la bobina, y su proximidad a la pieza. Una bobina bien diseñada concentra el flujo magnético directamente en el área que se pretende calentar, minimizando la fuga de energía hacia el entorno circundante.

Acoplamiento: el principio de proximidad

El acoplamiento se refiere a la distancia entre la bobina de inducción y la pieza de trabajo. La fuerza del campo magnético disminuye rápidamente con la distancia.

Por lo tanto, para una máxima transferencia de energía y eficiencia, el espacio entre la bobina y la pieza de trabajo debe ser tan pequeño como sea prácticamente posible. El acoplamiento deficiente es una de las fuentes más comunes de ineficiencia en un proceso de inducción.

Propiedades de la pieza de trabajo: el material objetivo

El material en sí dicta cómo responderá al campo magnético inducido.

- Resistividad eléctrica: Los materiales con mayor resistividad (como el acero) se calientan de manera más eficiente que los materiales con resistividad muy baja (como el cobre o el aluminio) porque ofrecen más resistencia al flujo de corrientes parásitas.

- Permeabilidad magnética: Los materiales con alta permeabilidad magnética (como el acero al carbono) concentran las líneas de flujo magnético, aumentando drásticamente la eficiencia tanto del calentamiento por corrientes parásitas como por histéresis.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el calentamiento por inducción no es una solución universal, y lograr una alta eficiencia conlleva desafíos específicos.

El coste de la personalización

La eficiencia óptima para una pieza o proceso específico casi siempre requiere un diseño de bobina de inducción personalizado. La ingeniería y fabricación de estas bobinas de cobre especializadas pueden ser una inversión significativa, especialmente para geometrías complejas.

Restricciones del material

El calentamiento por inducción depende fundamentalmente de que la pieza de trabajo sea eléctricamente conductora. Es ineficaz para calentar materiales no conductores como cerámicas, plásticos o vidrio a menos que se utilice un "susceptor" conductor para transferir el calor indirectamente.

Complejidad de ingeniería

Las altas corrientes que fluyen a través de la bobina de inducción (a menudo cientos de amperios) generan un calor significativo en la propia bobina. Esto representa una pérdida de energía y requiere sistemas de refrigeración robustos e integrados, que suelen utilizar agua circulante, lo que aumenta la complejidad general del sistema y los requisitos de mantenimiento.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso, alinee los parámetros de su sistema con su objetivo de calentamiento específico.

- Si su enfoque principal es el endurecimiento superficial de un engranaje de acero: Utilice una frecuencia alta y una bobina estrechamente acoplada con forma para que coincida con el perfil del engranaje para calentar solo la capa superficial.

- Si su enfoque principal es el calentamiento completo de un tocho grande de aluminio para forja: Utilice una frecuencia más baja para una penetración profunda y una bobina solenoide de múltiples vueltas para garantizar un calentamiento uniforme.

- Si su enfoque principal es soldar dos componentes de cobre complejos: Invierta en una bobina de diseño personalizado que entregue calor con precisión a la zona de la junta, maximizando la transferencia de energía y minimizando el tiempo de calentamiento.

Al comprender estos principios básicos, obtiene control directo sobre el calor, transformándolo de una herramienta de fuerza bruta en un instrumento de precisión.

Tabla de resumen:

| Factor | Función en la eficiencia | Consideraciones clave |

|---|---|---|

| Frecuencia | Controla la profundidad de penetración del calor | Alta para calentamiento superficial, baja para calentamiento profundo |

| Diseño de la bobina | Enfoca el campo magnético en la pieza de trabajo | Formas y vueltas personalizadas para energía dirigida |

| Acoplamiento | Maximiza la transferencia de energía | Minimizar el espacio entre la bobina y la pieza de trabajo |

| Propiedades del material | Determina la generación de calor | La resistividad y la permeabilidad magnética afectan la eficiencia |

¿Listo para mejorar la eficiencia de su calentamiento por inducción? Póngase en contacto con KINTEK hoy mismo para aprovechar nuestra excepcional I+D y fabricación interna para soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de boca, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales e industriales únicas. Póngase en contacto ahora para optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores