En esencia, el tratamiento térmico por inducción es indispensable para las industrias que dependen de la producción a gran volumen de componentes metálicos fuertes, duraderos y resistentes al desgaste. Esto lo convierte en una tecnología fundamental en sectores como la fabricación de automóviles, la maquinaria de construcción y la petroquímica, donde la precisión, la velocidad y la calidad del proceso de tratamiento térmico impactan directamente en la fiabilidad y el rendimiento del producto.

El verdadero valor del calentamiento por inducción reside en su control. Al utilizar un campo electromagnético para generar calor rápido, dirigido y repetible directamente dentro de una pieza, permite a los fabricantes crear componentes más resistentes con una consistencia y eficiencia operativa inigualables.

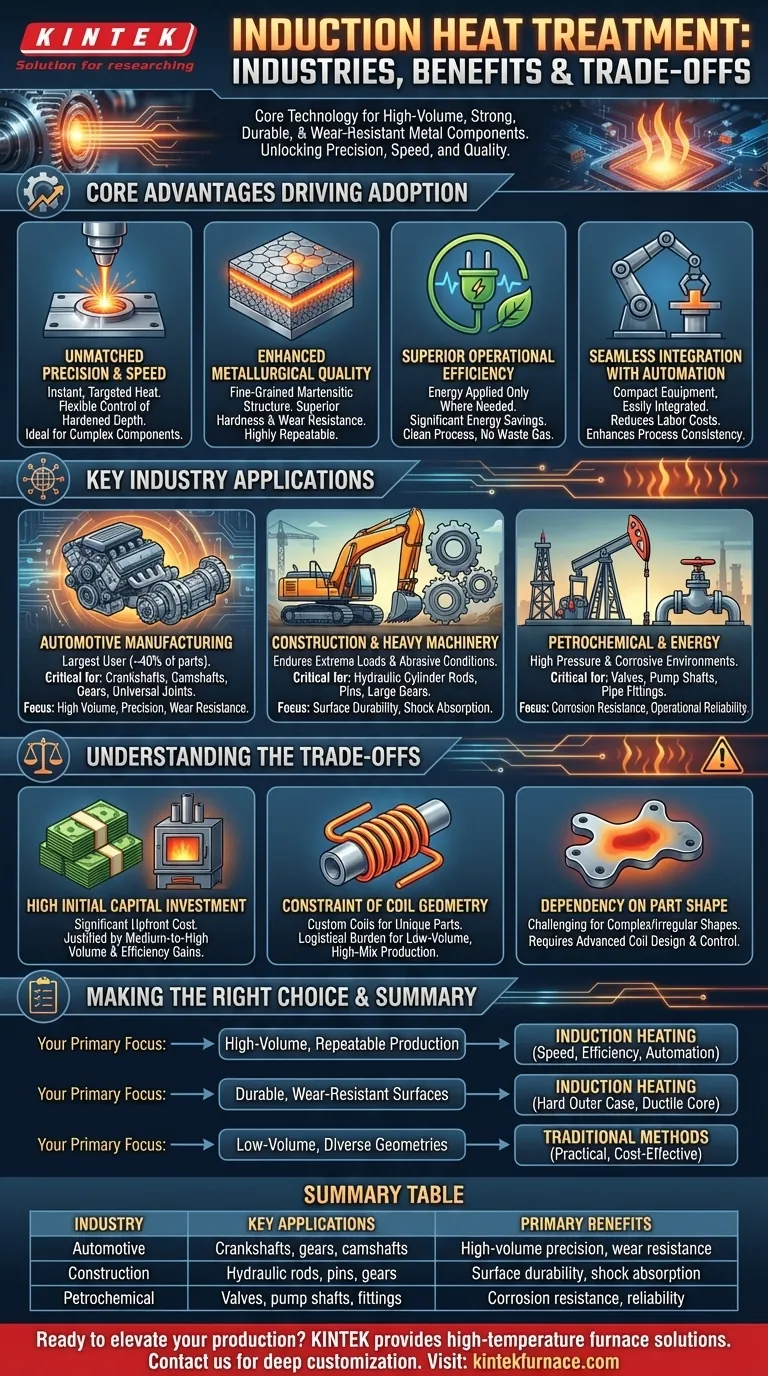

Las ventajas fundamentales que impulsan la adopción

El uso generalizado del tratamiento térmico por inducción no es accidental. Está impulsado por una combinación única de beneficios metalúrgicos y operativos que los métodos tradicionales basados en hornos no pueden igualar.

Precisión y velocidad inigualables

El calentamiento por inducción genera calor dentro de la propia pieza de trabajo a través de un campo magnético alterno. Este proceso es casi instantáneo y puede limitarse a áreas muy específicas de una pieza.

Esto permite un control preciso sobre qué secciones se endurecen y hasta qué profundidad, un nivel de flexibilidad crucial para componentes complejos.

Calidad metalúrgica mejorada

Los ciclos rápidos de calentamiento y enfriamiento característicos del tratamiento por inducción producen una microestructura martensítica de grano muy fino en el acero. Esto da como resultado una dureza superior y una resistencia excepcional al desgaste en la superficie.

Por eso es el método preferido para piezas como engranajes, ejes y cojinetes, que requieren una superficie dura y duradera para soportar la fricción y un núcleo más blando y dúctil para absorber los impactos. El proceso es altamente repetible, lo que garantiza una calidad de producto estable en millones de piezas.

Eficiencia operativa superior

A diferencia de un horno que debe calentar toda la cámara, el calentamiento por inducción aplica energía solo donde se necesita. Esto resulta en un ahorro de energía significativo.

Además, dado que se basa en la electricidad y no en la combustión, el proceso es limpio, sin producir humo ni gases residuales. Esto mejora drásticamente las condiciones de trabajo y simplifica el cumplimiento medioambiental.

Integración perfecta con la automatización

El equipo para el calentamiento por inducción es compacto y se adapta perfectamente a la automatización. Las bobinas de inducción se pueden integrar fácilmente en células de producción y líneas de montaje, gestionadas por robótica y PLC.

Esto no solo reduce los costes laborales, sino que también mejora aún más la coherencia del proceso, eliminando las variables de la operación humana.

Aplicaciones clave en la industria

Si bien los principios son universales, ciertas industrias aprovechan estos beneficios más que otras debido a sus demandas de producción específicas.

Fabricación de automóviles

La industria automotriz es el mayor usuario del calentamiento por inducción. Se estima que aproximadamente el 40% de todas las piezas de automóviles se someten a algún tipo de tratamiento por inducción.

Componentes críticos como cigüeñales, árboles de levas, engranajes, juntas universales y ejes de transmisión dependen del endurecimiento por inducción para soportar las inmensas y continuas tensiones del tren motriz y el motor de un vehículo. El alto volumen y los estrictos requisitos de calidad de este sector hacen que la inducción sea ideal.

Construcción y maquinaria pesada

Los componentes para equipos de construcción, como excavadoras, topadoras y grúas, deben soportar cargas extremas y condiciones abrasivas.

El endurecimiento por inducción proporciona la durabilidad superficial necesaria para piezas como varillas de cilindros hidráulicos, pasadores y engranajes grandes, lo que previene el desgaste prematuro y el fallo en el campo.

Petroquímica y energía

En los sectores petroquímico y energético, los componentes como válvulas, ejes de bombas y accesorios de tuberías deben funcionar de manera fiable bajo alta presión y en entornos corrosivos.

El calentamiento por inducción se utiliza para endurecer selectivamente las superficies críticas, mejorando su resistencia al desgaste y la corrosión sin comprometer la resistencia e integridad general de la pieza.

Comprensión de las compensaciones

A pesar de sus muchas ventajas, el calentamiento por inducción no es una solución universal. Es importante reconocer sus limitaciones para tomar una decisión informada.

Alta inversión de capital inicial

Las fuentes de alimentación, las bobinas de inducción de diseño personalizado y los sistemas de manipulación automatizados representan un coste inicial significativo en comparación con un simple horno de convección.

Esta inversión normalmente se justifica solo para tiradas de producción de volumen medio a alto donde las ganancias en velocidad y eficiencia energética proporcionan un retorno claro.

La restricción de la geometría de la bobina

La bobina de inducción, que crea el campo magnético, debe diseñarse y moldearse cuidadosamente para que coincida con la geometría de la pieza para un calentamiento eficaz.

Esto significa que cada pieza única a menudo requiere su propia bobina personalizada. Para entornos de producción de bajo volumen y alta mezcla, esto puede convertirse en una carga logística y financiera.

Dependencia de la forma de la pieza

Aunque es excelente para piezas cilíndricas o relativamente uniformes, lograr un calentamiento uniforme en formas muy complejas o irregulares puede ser un desafío. Las secciones delgadas pueden sobrecalentarse mientras que las secciones gruesas permanecen demasiado frías, lo que requiere un diseño avanzado de la bobina y control del proceso.

Tomar la decisión correcta para su objetivo

Seleccionar el método de tratamiento térmico correcto requiere alinear las fortalezas de la tecnología con su objetivo principal.

- Si su enfoque principal es la producción repetible de gran volumen: El calentamiento por inducción es la opción superior debido a su velocidad inigualable, eficiencia energética y idoneidad para la automatización.

- Si su enfoque principal es crear superficies duraderas y resistentes al desgaste: Este método sobresale en la creación de una capa exterior dura mientras mantiene un núcleo dúctil, lo que lo hace perfecto para piezas como engranajes, ejes y cojinetes.

- Si su enfoque principal es el trabajo de bajo volumen o el tratamiento de diversas geometrías de piezas: El alto coste inicial y la necesidad de bobinas específicas para cada pieza pueden hacer que los métodos tradicionales basados en hornos sean una solución más práctica y rentable.

Al alinear los beneficios únicos del calentamiento por inducción con sus objetivos de producción específicos, puede desbloquear ganancias significativas en calidad, eficiencia y fiabilidad de los componentes a largo plazo.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Automotriz | Cigüeñales, engranajes, árboles de levas | Precisión de gran volumen, resistencia al desgaste |

| Construcción | Varillas hidráulicas, pasadores, engranajes | Durabilidad de la superficie, absorción de impactos |

| Petroquímica | Válvulas, ejes de bombas, accesorios | Resistencia a la corrosión, fiabilidad operativa |

¿Listo para elevar su producción con soluciones avanzadas de tratamiento térmico? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo mayor eficiencia, durabilidad y ahorro de costes. Contáctenos hoy para analizar cómo podemos adaptar nuestras soluciones a las necesidades de su industria.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga