En términos sencillos, el calentamiento por inducción al vacío es un método excepcionalmente eficiente para transferir energía directamente a un material conductor. Aunque algunas afirmaciones de una eficiencia del 100% son exageraciones teóricas, el proceso en sí es notablemente directo, evitando muchas de las pérdidas de calor que se encuentran en los hornos convencionales. Sin embargo, su verdadera eficiencia general no es un número único; depende en gran medida de la configuración específica, el material que se calienta y el diseño del sistema de inducción.

La conclusión principal es que juzgar el calentamiento por inducción al vacío basándose en una simple métrica de eficiencia eléctrica es engañoso. Su verdadero valor —y su "eficiencia" en un sentido práctico— reside en su precisión, control y capacidad inigualables para crear un entorno ultrapuro, que a menudo son mucho más críticos que las pequeñas variaciones en el consumo de energía.

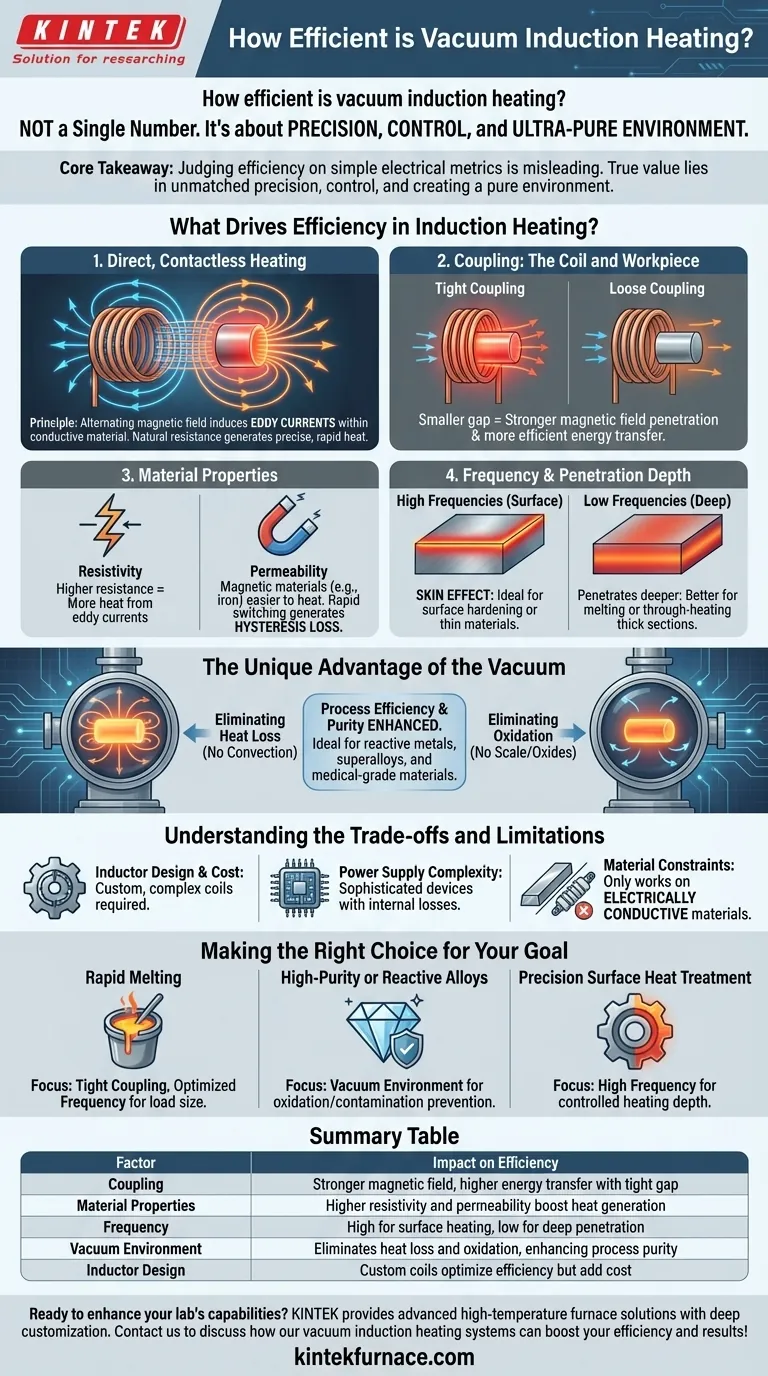

¿Qué impulsa la eficiencia en el calentamiento por inducción?

La eficiencia de un sistema de calentamiento por inducción se determina por la calidad con la que el campo magnético, generado por una bobina, se acopla con el material que se desea calentar. El vacío en sí no cambia la física de la inducción, pero sí tiene un profundo impacto en el proceso general.

El Principio: Calentamiento Directo y Sin Contacto

El calentamiento por inducción funciona generando un potente campo magnético alterno a partir de una bobina de cobre. Cuando una pieza de trabajo conductora (como un metal) se coloca dentro de este campo, el campo induce corrientes eléctricas, conocidas como corrientes parásitas, dentro del propio metal. La resistencia natural del material a estas corrientes genera calor preciso y rápido.

Acoplamiento: La Bobina y la Pieza de Trabajo

La distancia entre la bobina de inducción y la pieza de trabajo es uno de los factores más críticos. Un espacio más pequeño resulta en un campo magnético más fuerte que penetra el material, lo que lleva a una transferencia de energía más eficiente. Esto se conoce como acoplamiento estrecho.

Propiedades del Material: Resistividad y Permeabilidad

El material que se calienta juega un papel enorme.

- Resistividad: Una mayor resistencia eléctrica conduce a una mayor generación de calor a partir de las corrientes parásitas.

- Permeabilidad: Los materiales magnéticos, como el hierro, son mucho más fáciles de calentar. La conmutación rápida de sus dominios magnéticos genera calor adicional a través de un proceso llamado pérdida por histéresis, lo que aumenta significativamente la eficiencia.

Frecuencia y Profundidad de Penetración

La frecuencia de la corriente alterna (CA) es una variable clave que se puede controlar. Determina cuán profundamente penetra el calor en el material.

- Altas Frecuencias: Crean un "efecto piel", concentrando el calor en la superficie. Esto es ideal para el endurecimiento superficial o materiales delgados.

- Bajas Frecuencias: Penetran más profundamente en la pieza de trabajo, lo que las hace mejores para la fusión o el calentamiento completo de secciones transversales gruesas.

La Ventaja Única del Vacío

Un ambiente de vacío mejora la eficiencia del proceso, lo cual a menudo es más importante que la eficiencia eléctrica por sí sola.

Eliminando la Pérdida de Calor y la Oxidación

En el aire, una pieza de trabajo caliente pierde una energía significativa al ambiente circundante a través de la convección. El vacío elimina esta vía de pérdida de calor. Más importante aún, elimina el oxígeno, evitando la formación de incrustaciones y óxidos, asegurando que se mantenga la pureza del material.

Permitiendo un Control y una Pureza Inigualables

La combinación de un control energético preciso y un entorno limpio hace que la inducción al vacío sea ideal para aplicaciones críticas. Permite el procesamiento de metales reactivos como el titanio, las superaleaciones y los materiales de grado médico que se contaminarían si se calentaran en el aire.

Comprendiendo las Ventajas y Limitaciones

Aunque es potente, el calentamiento por inducción al vacío no es una solución universal. Viene con requisitos y restricciones específicos.

Diseño y Costo del Inductor

La bobina de inducción, o inductor, debe ser cuidadosamente diseñada e ingenierizada para cada aplicación específica y forma de pieza de trabajo. Estas bobinas personalizadas pueden ser complejas y costosas de fabricar, especialmente aquellas que requieren altas densidades de corriente.

Complejidad de la Fuente de Alimentación

Las fuentes de alimentación especializadas que generan las corrientes de alta frecuencia son dispositivos electrónicos sofisticados. Tienen sus propias pérdidas de energía internas, que contribuyen a la eficiencia total del sistema.

Restricciones de Materiales

La limitación principal del calentamiento por inducción es que solo funciona con materiales eléctricamente conductores. No se puede usar para calentar directamente aislantes como cerámicas o polímeros, aunque se puede calentar un crisol conductor para calentar indirectamente un material no conductor.

Elegir Correctamente para Su Objetivo

Su decisión de utilizar el calentamiento por inducción al vacío debe guiarse por su objetivo final, no solo por un porcentaje de eficiencia teórico.

- Si su enfoque principal es la fusión rápida de metales a granel: Concéntrese en lograr un acoplamiento estrecho entre la bobina y el crisol, y seleccione una frecuencia optimizada para el tamaño de su carga de material.

- Si su enfoque principal son las aleaciones de alta pureza o reactivas: La prevención de la oxidación y la contaminación que ofrece el entorno de vacío es el factor más crítico, superando con creces las pequeñas diferencias en la eficiencia eléctrica.

- Si su enfoque principal es el tratamiento térmico de precisión de superficies: Emplee una alta frecuencia para controlar la profundidad de calentamiento con precisión, ya que esta aplicación de energía dirigida es el principal beneficio.

En última instancia, la verdadera "eficiencia" del calentamiento por inducción al vacío se mide mejor por su capacidad para producir un producto superior con un control, velocidad y pureza inigualables.

Tabla Resumen:

| Factor | Impacto en la Eficiencia |

|---|---|

| Acoplamiento | Un campo magnético más fuerte con un espacio estrecho entre la bobina y la pieza de trabajo aumenta la transferencia de energía |

| Propiedades del Material | Mayor resistividad y permeabilidad aumentan la generación de calor |

| Frecuencia | Alta para calentamiento superficial, baja para penetración profunda |

| Entorno de Vacío | Elimina la pérdida de calor y la oxidación, mejorando la pureza del proceso |

| Diseño del Inductor | Las bobinas personalizadas optimizan la eficiencia pero aumentan el costo |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de calentamiento precisas y puras? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros sistemas de calentamiento por inducción al vacío pueden aumentar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores