El objetivo principal de utilizar un sistema de calentamiento por inducción de alta potencia para la fusión multietapa es gestionar las extremas disparidades térmicas entre los diferentes elementos de una aleación de alta entropía. Al utilizar una alta entrada de energía para preparar aleaciones intermedias, el sistema explota un mecanismo de disolución que reduce la temperatura general de procesamiento, asegurando que los elementos refractarios se fundan por completo sin que los elementos volátiles se evaporen.

Conclusión Clave Las aleaciones de alta entropía a menudo combinan elementos con puntos de fusión y volatilidades conflictivos. Una estrategia de inducción multietapa utiliza fases de bajo punto de fusión para disolver elementos de alto punto de fusión, reduciendo efectivamente la barrera térmica del proceso y preservando la composición química precisa del lingote final.

La Mecánica de la Fusión Multietapa

Superar las Disparidades de Puntos de Fusión

Las aleaciones de alta entropía (HEA) a menudo consisten en elementos con puntos de fusión muy diferentes. Intentar fundirlos simultáneamente en un solo lote a menudo conduce a complicaciones.

Un sistema de inducción de alta potencia proporciona la energía necesaria para preparar primero aleaciones intermedias. Estas suelen consistir en los elementos de alto punto de fusión.

El Mecanismo de Disolución

El principio fundamental de esta estrategia es el uso de fases líquidas como disolvente.

Una vez formadas las aleaciones intermedias, se añaden otros elementos gradualmente. El sistema utiliza un mecanismo en el que las fases de bajo punto de fusión "disuelven" efectivamente los elementos refractarios de alto punto de fusión.

Esto es distinto de simplemente aplicar suficiente calor para fundir el elemento más refractario de forma aislada. Se basa en la interacción química para facilitar el cambio de fase.

Reducción de la Barrera Térmica

Al depender de la disolución en lugar del calentamiento por fuerza bruta, la temperatura de fusión general del lote se reduce significativamente.

Esto significa que el sistema no necesita mantener la temperatura máxima requerida para fundir el elemento más resistente al calor de la mezcla durante toda la duración del proceso.

Preservación de la Integridad Composicional

Mitigación de la Pérdida por Evaporación

Uno de los mayores riesgos en la preparación de HEA es la pérdida de elementos volátiles, como el cromo.

Si el sistema calentara toda la mezcla hasta el punto de fusión del elemento más refractario, estos componentes volátiles probablemente se evaporarían.

Al reducir la temperatura general de procesamiento a través de la disolución multietapa, el sistema suprime esta evaporación. Esto asegura que la aleación final conserve su relación composicional prevista.

Agitación Electromagnética

Si bien el objetivo principal es la gestión térmica, el sistema de inducción ofrece un beneficio secundario de intensa agitación electromagnética.

Esto fuerza al metal fundido a moverse continuamente, asegurando que las aleaciones intermedias y los elementos añadidos se mezclen en una composición altamente uniforme.

Comprensión de los Compromisos

Complejidad del Proceso

La fusión multietapa es inherentemente más compleja que el procesamiento en un solo paso.

Requiere una temporización precisa y un orden calculado de adición de elementos. Los errores en la secuencia de las aleaciones intermedias pueden provocar una fusión incompleta o segregación.

Riesgos de Contaminación del Crisol

El calentamiento por inducción de alta potencia implica una intensa transferencia de energía. En configuraciones estándar, esto puede provocar interacciones entre el metal fundido y el crisol.

Sin embargo, las variaciones avanzadas, como la levitación magnética al vacío, pueden mitigar esto al suspender el metal. Sin estas características de levitación, la alta potencia requerida para los elementos refractarios aumenta el riesgo de que el material del crisol contamine la aleación.

Tomar la Decisión Correcta para su Objetivo

El uso de inducción de alta potencia para fusión multietapa es una elección estratégica para sistemas de aleaciones complejas.

- Si su enfoque principal es la precisión composicional: Utilice este enfoque multietapa para prevenir la evaporación de elementos volátiles como el cromo.

- Si su enfoque principal es la homogeneidad: Confíe en el mecanismo de disolución y la agitación electromagnética para garantizar que los elementos refractarios se integren completamente en la matriz.

Resumen: Al tratar el proceso de fusión como una disolución química por etapas en lugar de un simple evento térmico, puede producir aleaciones de alta calidad que sean tanto químicamente precisas como estructuralmente uniformes.

Tabla Resumen:

| Característica | Objetivo de la Inducción Multietapa | Beneficio Técnico |

|---|---|---|

| Gestión Térmica | Gestiona disparidades extremas de puntos de fusión | Temperaturas de procesamiento general más bajas |

| Control de Fases | Utiliza fases líquidas como disolvente | Disuelve elementos refractarios sin calor excesivo |

| Integridad Composicional | Mitiga la evaporación de elementos volátiles | Preserva proporciones químicas precisas (p. ej., Cromo) |

| Homogeneidad | Intensa agitación electromagnética | Asegura una distribución uniforme de los elementos |

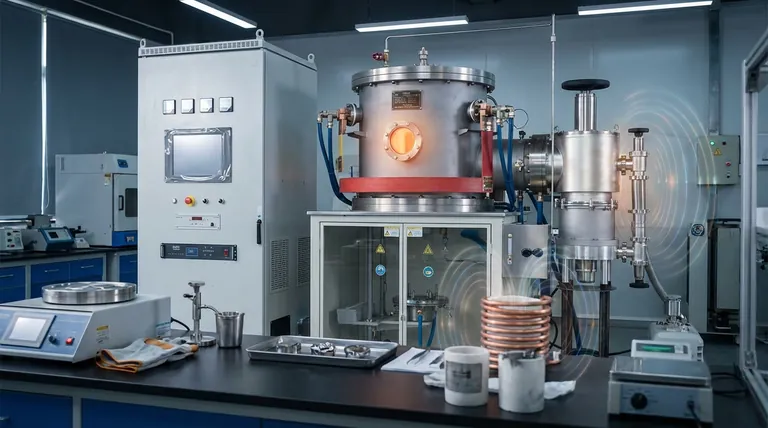

Mejore su Investigación de Materiales con KINTEK

La precisión en la preparación de aleaciones de alta entropía requiere más que solo calor: requiere un control especializado. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Inducción, Vacío, CVD y Mufla de alto rendimiento diseñados para manejar los flujos de trabajo metalúrgicos más exigentes. Ya sea que necesite una solución personalizable para fusión multietapa o un horno de alta temperatura para materiales refractarios, nuestros equipos garantizan la integridad composicional y la uniformidad estructural para su laboratorio.

¿Listo para optimizar su proceso de aleación? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿De qué materiales están hechos típicamente los crisoles en los hornos de fundición al vacío? Elija el material adecuado para coladas de alta pureza

- ¿Qué ventajas ofrece la fusión por inducción al vacío? Logre una pureza y un rendimiento inigualables del metal

- ¿Cuáles son los beneficios de los hornos de crisol de grafito? Logre un procesamiento superior a alta temperatura

- ¿Cómo funciona un horno de inducción al vacío en la simulación de desoxidación de silicio-manganeso? Lograr resultados de alta pureza

- ¿Cuáles son las ventajas de utilizar materiales de grafeno macroscópico para bobinas de inducción? Aumentar la eficiencia del horno de fusión

- ¿Qué industrias utilizan comúnmente hornos de vacío calentados por inducción? Logre el procesamiento de materiales de alta pureza y alto rendimiento

- ¿Qué es un horno de inducción y cómo funciona? Una guía para fundir metales de forma limpia y eficiente

- ¿Qué papel juega un horno de fusión por arco en la síntesis de Ce2(Fe, Co)17? Lograr una homogeneidad precisa de la aleación