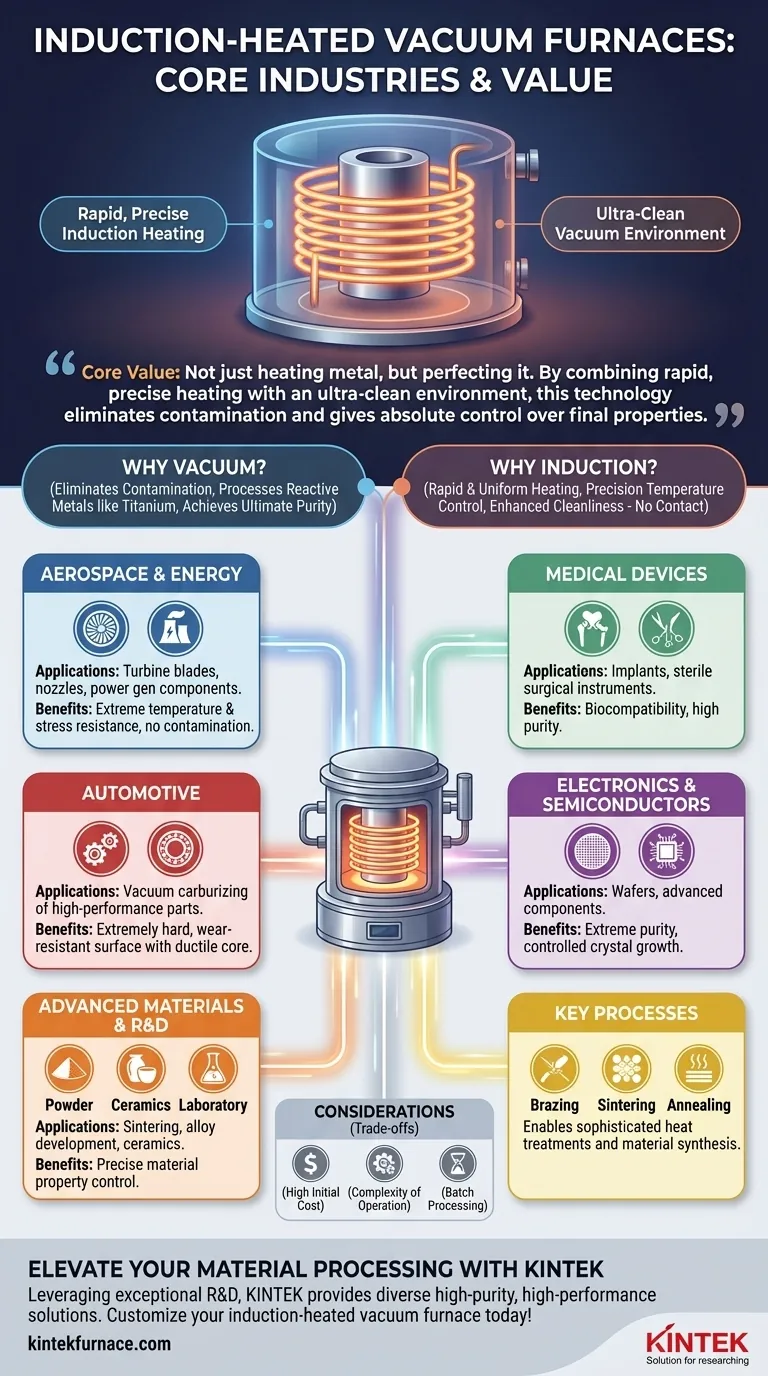

Para ser directos, los hornos de vacío calentados por inducción son una tecnología fundamental en industrias donde el fallo del material no es una opción. Los sectores aeroespacial, médico, automotriz y energético son los principales usuarios, ya que dependen de estos hornos para crear componentes de alto rendimiento y alta pureza que deben soportar condiciones extremas sin contaminación.

El valor central de un horno de vacío calentado por inducción no es solo calentar el metal, sino perfeccionarlo. Al combinar el calentamiento rápido y preciso (inducción) con un entorno ultralimpio (vacío), esta tecnología elimina la contaminación y otorga a los fabricantes un control absoluto sobre las propiedades finales de un material.

Por qué un entorno de vacío es innegociable

El "vacío" en un horno de vacío es la clave para lograr propiedades superiores del material. A las altas temperaturas requeridas para el tratamiento térmico y la fusión, la mayoría de los metales son altamente reactivos.

Eliminación de la contaminación y la oxidación

En una atmósfera normal, el metal caliente reacciona instantáneamente con el oxígeno, el nitrógeno y el vapor de agua. Esto crea óxidos y otras impurezas sobre y dentro del material, comprometiendo su resistencia, vida útil por fatiga e integridad general.

Un vacío elimina estos gases reactivos, asegurando que la superficie y la estructura interna del material permanezcan prístinas.

Procesamiento de metales reactivos y avanzados

Materiales como el titanio, el circonio y diversas superaleaciones son esenciales para aplicaciones médicas y aeroespaciales. Estos metales son tan reactivos que procesarlos en cualquier entorno que no sea de alto vacío es imposible si se desean conservar sus propiedades deseadas.

Lograr la máxima pureza

Para aplicaciones en semiconductores, electrónica e investigación, incluso cantidades traza de impurezas pueden inutilizar un componente. Los hornos de inducción al vacío se utilizan para refinar metales de alta pureza y crear aleaciones con composiciones químicas controladas con precisión, una tarea inalcanzable con otros métodos.

El papel del calentamiento por inducción

Mientras que el vacío proporciona una base limpia, la inducción es la herramienta que moldea con precisión el carácter final del material. Es un método sin contacto que utiliza un campo electromagnético para generar calor directamente dentro del propio metal.

Calentamiento rápido y uniforme

La inducción calienta el material de adentro hacia afuera, lo que resulta en una distribución de temperatura excepcionalmente rápida y uniforme. Esta consistencia es fundamental para asegurar que un componente completo, ya sea un implante médico pequeño o una gran pala de turbina, tenga las mismas propiedades estructurales en toda su extensión.

Control de temperatura de precisión

Los sistemas de calentamiento por inducción permiten ciclos de calentamiento y enfriamiento altamente programables y repetibles. Esta precisión es esencial para tratamientos térmicos sofisticados como la soldadura fuerte al vacío, la sinterización, el recocido y el endurecimiento, donde perfiles de temperatura específicos crean características específicas del material.

Limpieza mejorada

Debido a que el calentamiento se logra a través de un campo magnético, la fuente de calor nunca toca el material. Esto elimina el riesgo de contaminación que puede ocurrir con hornos convencionales, donde las partículas de los elementos calefactores eléctricos pueden desprenderse e incrustarse en el componente.

Aplicaciones y procesos industriales clave

La combinación de un vacío limpio y un calentamiento por inducción preciso permite procesos de fabricación críticos para varias industrias de alta tecnología.

Aeroespacial y Energía

En estos hornos se producen componentes como álabes de turbina de motores a reacción, boquillas y equipos de generación de energía. El proceso garantiza que puedan soportar temperaturas extremas y estrés mecánico sin fallar.

Dispositivos Médicos

La biocompatibilidad de los implantes médicos, como las caderas artificiales y las raíces dentales, depende de una pureza absoluta. Los hornos de vacío crean instrumentos quirúrgicos e implantes fuertes, estériles y libres de contaminación.

Automotriz

Las piezas automotrices de alto rendimiento, como engranajes, inyectores de combustible y rodamientos, se someten a un proceso llamado cementación al vacío (un tipo de endurecimiento superficial). Esto crea una superficie extremadamente dura y resistente al desgaste mientras se mantiene un núcleo más tenaz y dúctil.

Electrónica y Semiconductores

La fabricación de obleas de semiconductores y otros componentes electrónicos avanzados depende de la pureza extrema y el crecimiento cristalino controlado que solo un entorno de vacío puede proporcionar.

Materiales Avanzados e I+D

Para los metalúrgicos y científicos de materiales, estos hornos son herramientas indispensables. Se utilizan para sinterizar metales en polvo en piezas sólidas de alta resistencia, producir cerámicas avanzadas y desarrollar aleaciones de próxima generación.

Comprensión de las compensaciones

Si bien es potente, esta tecnología no es la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para utilizarla eficazmente.

Alto costo inicial

Los sistemas de hornos de inducción al vacío representan una inversión de capital significativa en comparación con los hornos de atmósfera tradicionales. El costo incluye el horno en sí, bombas de vacío robustas, fuentes de alimentación avanzadas y sistemas de control sofisticados.

Complejidad de la operación

Estas no son máquinas de "configurar y olvidar". Requieren operadores capacitados para gestionar la compleja interacción entre el vacío, la temperatura y los controles de potencia. El mantenimiento también es más intensivo debido a la naturaleza de los sistemas de alto vacío.

Procesamiento por lotes

La mayoría de los hornos de vacío operan por lotes. Si bien son ideales para componentes de alto valor, este proceso puede ser más lento y menos eficiente para la producción en masa de piezas simples y de bajo costo en comparación con las líneas de hornos continuos sin vacío.

Tomar la decisión correcta para su objetivo

Decidir un proceso térmico requiere hacer coincidir la tecnología con el resultado y el presupuesto requeridos.

- Si su enfoque principal es la pureza y el rendimiento extremos: Los hornos de inducción al vacío son el estándar definitivo para metales reactivos y componentes de misión crítica donde la integridad del material es primordial.

- Si su enfoque principal es el tratamiento térmico de gran volumen: Un horno de atmósfera continua podría ser más rentable, siempre que cierto nivel de oxidación superficial sea aceptable para la aplicación.

- Si su enfoque principal es el endurecimiento superficial simple: El endurecimiento por inducción tradicional al aire puede ser suficiente y más económico para piezas menos exigentes que no requieren una superficie prístina y libre de óxido.

En última instancia, seleccionar un horno de inducción al vacío es una decisión estratégica para priorizar la perfección del material sobre el volumen de producción y el costo inicial.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial | Álabes de turbina, boquillas | Resistencia a temperaturas extremas, sin contaminación |

| Médica | Implantes, herramientas quirúrgicas | Biocompatibilidad, alta pureza |

| Automotriz | Engranajes, rodamientos mediante cementación al vacío | Resistencia al desgaste, núcleo dúctil |

| Energía | Componentes de generación de energía | Alto rendimiento bajo estrés |

| Electrónica | Semiconductores, componentes avanzados | Crecimiento cristalino controlado, máxima pureza |

| I+D | Sinterización, desarrollo de aleaciones | Control preciso de las propiedades del material |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de vacío calentados por inducción, incluidos hornos de crisol, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para resultados de alta pureza y alto rendimiento en industrias como la aeroespacial, médica y automotriz. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior