En esencia, la fusión por inducción al vacío (VIM) ofrece un control inigualable sobre la pureza y la composición de metales y aleaciones. Esto lo logra combinando el calentamiento limpio, eficiente y rápido de la inducción electromagnética con un entorno de vacío que aísla el metal fundido de la contaminación atmosférica.

El problema fundamental con la fusión de metales reactivos o de alto rendimiento es su tendencia a reaccionar con el aire, introduciendo impurezas que degradan sus propiedades. La fusión por inducción al vacío resuelve esto creando un ambiente estéril, asegurando que el producto final sea lo más puro y preciso composicionalmente posible.

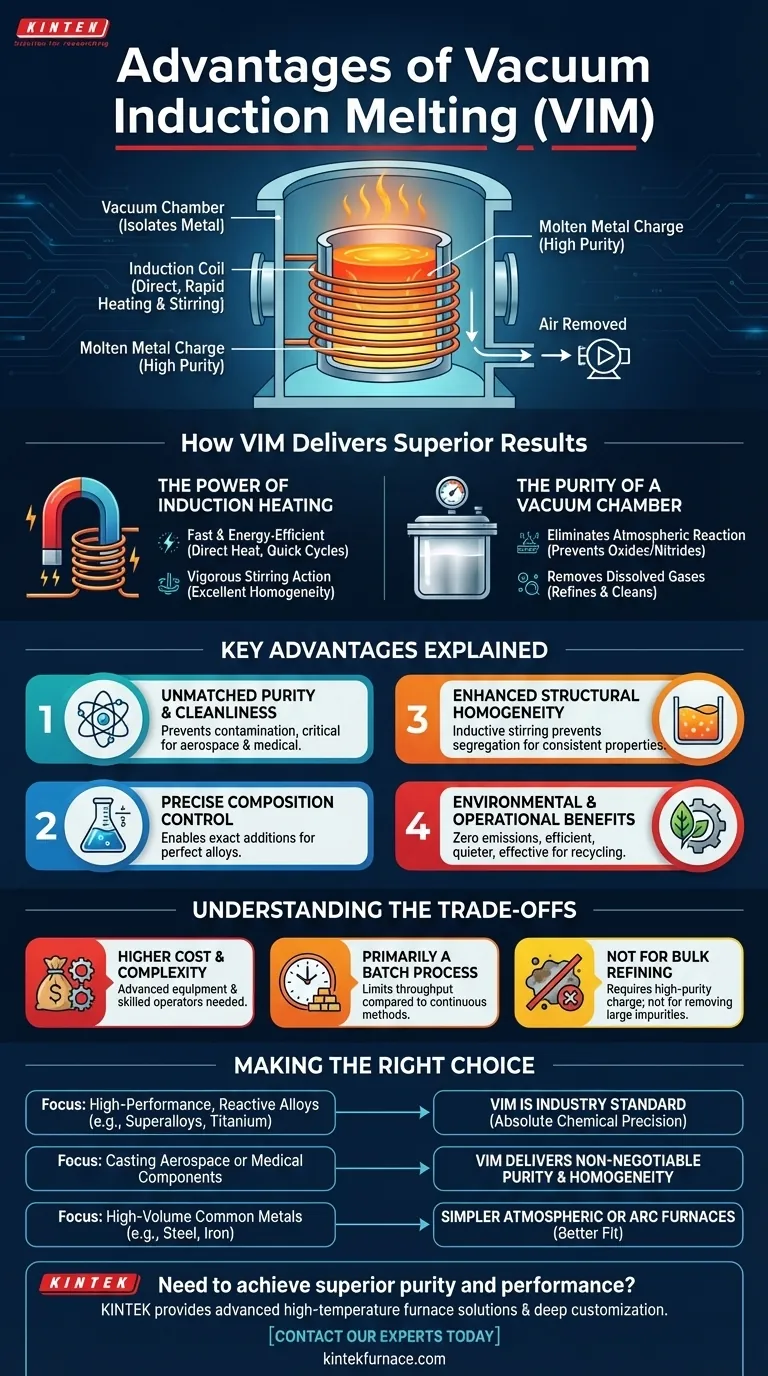

Cómo VIM ofrece resultados superiores

La fusión por inducción al vacío no es solo una tecnología, sino la fusión de dos principios poderosos: el calentamiento por inducción y una atmósfera de vacío. Comprender cómo trabajan juntos revela por qué este proceso es crítico para los materiales avanzados.

El poder del calentamiento por inducción

El calentamiento por inducción utiliza un potente campo magnético alterno para generar calor directamente dentro de la carga metálica. Esto es fundamentalmente diferente de los métodos de calentamiento externos como las llamas o los hornos de resistencia.

Este método de calentamiento directo es excepcionalmente rápido y energéticamente eficiente. Debido a que el calor se genera dentro del metal, hay muy poca energía desperdiciada, lo que lleva a ciclos de fusión más rápidos.

Además, el campo magnético crea una vigorosa acción de agitación natural dentro del baño fundido. Esta agitación inherente asegura que la aleación se mezcle completamente, lo que resulta en una excelente homogeneidad química y térmica en todo el lote.

La pureza de una cámara de vacío

La parte de "vacío" de VIM es lo que permite la producción de materiales de la más alta calidad. Al eliminar el aire de la cámara de fusión, el proceso elimina el riesgo de reacciones con oxígeno y nitrógeno.

Esto es innegociable para metales reactivos como el titanio, el aluminio y los elementos utilizados en superaleaciones. Expuestos al aire a altas temperaturas, estos metales formarían óxidos y nitruros, creando inclusiones que comprometerían la resistencia y el rendimiento.

El vacío también ayuda a eliminar gases disueltos como el hidrógeno y el nitrógeno del baño, refinando y limpiando aún más el metal para lograr propiedades de material superiores.

Ventajas clave explicadas

La combinación de estos principios da como resultado varias ventajas distintas que hacen de VIM el método preferido para aplicaciones exigentes.

Pureza y limpieza inigualables

Al prevenir reacciones con el aire y ayudar a eliminar los gases disueltos, VIM produce metales excepcionalmente limpios. Esto es crítico para aplicaciones donde las impurezas microscópicas pueden conducir a fallas catastróficas, como en las palas de turbinas aeroespaciales o los implantes médicos.

Control preciso sobre la composición de la aleación

El ambiente controlado y estéril del horno VIM permite realizar adiciones precisas y minuciosas de elementos de aleación al baño fundido. Esto asegura que el producto final cumpla con las especificaciones químicas exactas sin pérdidas ni contaminación.

Homogeneidad estructural mejorada

El efecto de agitación inductiva es una ventaja significativa sobre otros procesos de fusión estáticos. Esta mezcla continua evita la segregación de los elementos de aleación y asegura que el lingote fundido final tenga propiedades consistentes de arriba a abajo.

Beneficios ambientales y operativos

Los hornos de inducción modernos no producen subproductos de combustión, lo que significa cero emisiones de polvo, humos o contaminantes. También son significativamente más silenciosos que los hornos de arco o de cubilote, creando un ambiente de trabajo más seguro y limpio. También son altamente efectivos para fundir chatarra reciclada con una pérdida mínima de material por oxidación.

Comprendiendo las compensaciones

Aunque potente, VIM es un proceso especializado con consideraciones específicas. No es una solución universal para todas las necesidades de fusión.

Mayor costo inicial y complejidad

Un horno de inducción al vacío es un equipo sofisticado. La cámara de vacío, las bombas y los sistemas de control avanzados resultan en una mayor inversión de capital y requieren operadores más calificados en comparación con los hornos atmosféricos más simples.

Principalmente un proceso por lotes

La naturaleza de cargar una cámara, bombearla al vacío, fundir y colar significa que VIM es inherentemente un proceso por lotes. Esto puede limitar el rendimiento total en comparación con algunos métodos de fusión continua utilizados para metales básicos de alto volumen.

No diseñado para el refinado a granel

VIM se entiende mejor como un proceso para mantener y mejorar la pureza, no para refinar chatarra de baja calidad y sucia. Si bien elimina los gases disueltos, no está diseñado para eliminar las grandes cantidades de escoria e impurezas que manejaría un horno de fabricación de acero primario. Requiere una carga inicial de alta pureza.

Tomando la decisión correcta para su objetivo

La selección del proceso de fusión adecuado depende completamente del material con el que se esté trabajando y de las propiedades requeridas del producto final.

- Si su objetivo principal es producir aleaciones reactivas de alto rendimiento (como superaleaciones o titanio): VIM es el estándar de la industria porque es la única forma de prevenir la contaminación y asegurar una precisión química absoluta.

- Si su objetivo principal es la fundición de componentes de grado aeroespacial o médico: La limpieza, pureza y homogeneidad que ofrece VIM son innegociables para cumplir con los estrictos estándares de seguridad y rendimiento.

- Si su objetivo principal es la fusión de alto volumen de metales comunes (como acero estándar o hierro): Los hornos de inducción atmosféricos o de arco más simples y rentables son una mejor opción para la aplicación.

En última instancia, elegir la fusión por inducción al vacío es una decisión para priorizar la pureza y el rendimiento del material por encima de todos los demás factores.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza inigualable | Previene la contaminación atmosférica, elimina los gases disueltos para metales limpios. |

| Control preciso de la composición | Permite especificaciones químicas exactas en un ambiente estéril. |

| Homogeneidad mejorada | La agitación inductiva asegura propiedades consistentes en toda la fusión. |

| Operacional y ambiental | Cero emisiones, fusión eficiente y eficaz para el reciclaje de chatarra. |

¿Necesita lograr una pureza y un rendimiento superiores para sus aleaciones reactivas o componentes de alto rendimiento?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a seleccionar o personalizar el sistema de fusión por inducción al vacío perfecto para sus objetivos específicos. ¡Contacte a nuestros expertos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores