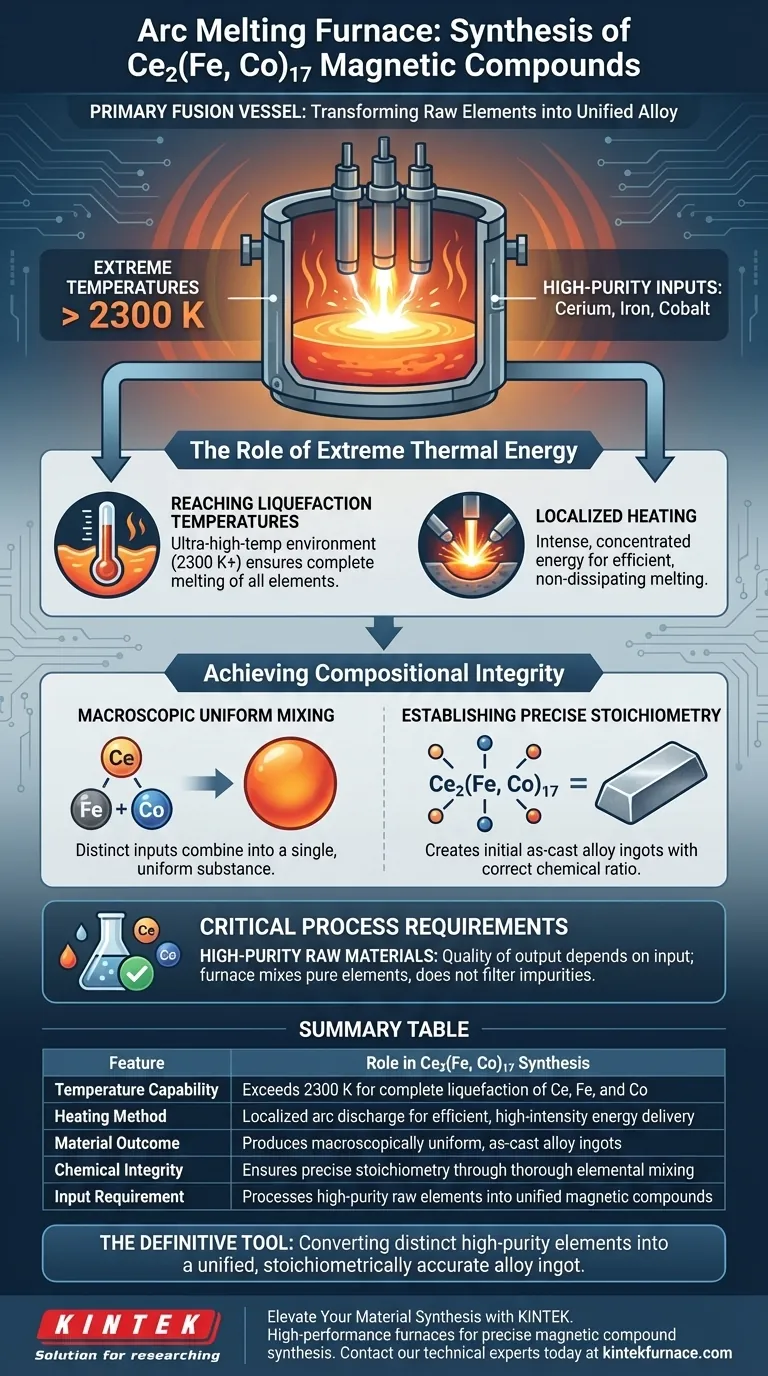

El horno de fusión por arco sirve como el recipiente de fusión principal en la síntesis de Ce2(Fe, Co)17, actuando como el primer paso crítico para transformar los elementos crudos en una aleación unificada. Crea un entorno específico y localizado capaz de generar temperaturas superiores a 2300 K, lo cual es necesario para licuar completamente insumos de alta pureza como el Cerio, Hierro y Cobalto.

La función principal del horno de fusión por arco es superar los altos puntos de fusión de los elementos constituyentes para crear un lingote colado en bruto macroscópicamente uniforme con un equilibrio químico preciso.

El Papel de la Energía Térmica Extrema

Alcanzar Temperaturas de Licuefacción

La síntesis de compuestos magnéticos requiere niveles de energía que los hornos estándar no pueden alcanzar fácilmente.

El horno de fusión por arco proporciona un entorno de temperatura ultra alta, típicamente superior a 2300 K.

Este calor extremo es indispensable para asegurar la fusión completa de los materiales elementales crudos involucrados en el proceso.

Calentamiento Localizado

La generación de calor en un horno de fusión por arco se describe como localizada.

Esta intensa concentración de energía asegura que los materiales objetivo se fundan completamente sin disipar energía innecesariamente a la infraestructura circundante.

Lograr la Integridad Composicional

Mezcla Uniforme Macroscópica

Simplemente fundir los elementos es insuficiente; deben combinarse en una mezcla homogénea.

El horno facilita la mezcla exhaustiva de Cerio (Ce), Hierro (Fe) y Cobalto (Co).

Esto asegura que los insumos elementales distintos pierdan sus límites individuales y se conviertan en una sustancia única y uniforme a nivel macroscópico.

Establecer una Estequiometría Precisa

El objetivo final de este proceso de calentamiento es fijar la relación química correcta del compuesto.

Al asegurar la fusión y mezcla completas, el horno produce lingotes de aleación colados en bruto iniciales que cumplen con estrictos requisitos estequiométricos.

Esto crea una base confiable para cualquier paso de procesamiento posterior requerido para finalizar el material magnético.

Requisitos Críticos del Proceso

La Necesidad de Insumos de Alta Pureza

Si bien el horno proporciona el mecanismo para la mezcla, la calidad del resultado depende en gran medida del insumo.

El proceso requiere explícitamente materiales elementales crudos de alta pureza.

El horno está diseñado para combinar estos elementos puros; no filtra impurezas, por lo que la calidad inicial dicta la integridad del compuesto final de Ce2(Fe, Co)17.

Tomando la Decisión Correcta para su Objetivo

Para aprovechar eficazmente un horno de fusión por arco para la síntesis de Ce2(Fe, Co)17, considere sus objetivos específicos:

- Si su enfoque principal es la homogeneidad del material: Asegúrese de que el horno opere a temperaturas superiores a 2300 K para garantizar la mezcla uniforme macroscópica de Cobalto, Hierro y Cerio.

- Si su enfoque principal es la precisión química: confíe en la capacidad del horno para fundir completamente la carga para producir lingotes colados en bruto con estequiometría precisa.

El horno de fusión por arco es la herramienta definitiva para convertir elementos distintos de alta pureza en un lingote de aleación unificado y estequiométricamente preciso.

Tabla Resumen:

| Característica | Papel en la Síntesis de Ce2(Fe, Co)17 |

|---|---|

| Capacidad de Temperatura | Supera los 2300 K para la licuefacción completa de Ce, Fe y Co |

| Método de Calentamiento | Descarga de arco localizada para una entrega de energía eficiente y de alta intensidad |

| Resultado del Material | Produce lingotes de aleación colados en bruto, uniformes macroscópicamente |

| Integridad Química | Asegura una estequiometría precisa a través de una mezcla elemental exhaustiva |

| Requisito de Entrada | Procesa elementos crudos de alta pureza en compuestos magnéticos unificados |

Mejore su Síntesis de Materiales con KINTEK

La síntesis precisa de compuestos magnéticos requiere equipos que puedan soportar demandas térmicas extremas manteniendo la integridad química. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Fusión por Arco, Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos personalizables a sus necesidades de laboratorio únicas.

Ya sea que esté sintetizando Ce2(Fe, Co)17 o desarrollando aleaciones de próxima generación, nuestros hornos especializados de alta temperatura proporcionan la uniformidad y el control que su investigación merece.

¿Listo para optimizar su proceso de aleación? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Por qué el método de dispersión por vacío hidráulico es adecuado para metales de alto punto de fusión como el hierro fundido y el acero?

- ¿Por qué es importante una precisión superior en el control de la temperatura en los hornos de inducción? Asegura la calidad metalúrgica y el control de costos

- ¿Qué factores deben considerarse al seleccionar un crisol de grafito para un horno de inducción? Asegure la pureza y seguridad de la fusión

- ¿Cuál es el papel principal de un horno de fusión al vacío en la producción de aleaciones de aluminio-litio? Lograr alta pureza

- ¿Cómo contribuyen los módulos IGBT al ahorro de costes en las máquinas de fusión? Aumente la eficiencia y reduzca los costes operativos

- ¿Cuáles son los beneficios del horno de inducción? Logre una eficiencia y pureza inigualables en la fusión de metales

- ¿Cuáles son algunos problemas operativos comunes en los hornos de vacío calentados por inducción y cómo se pueden abordar? Aumente la confiabilidad y la eficiencia

- ¿Cuáles son las ventajas técnicas de utilizar un sistema de fundición por agitación al vacío? Aleación de Magnesio de Ingeniería de Precisión