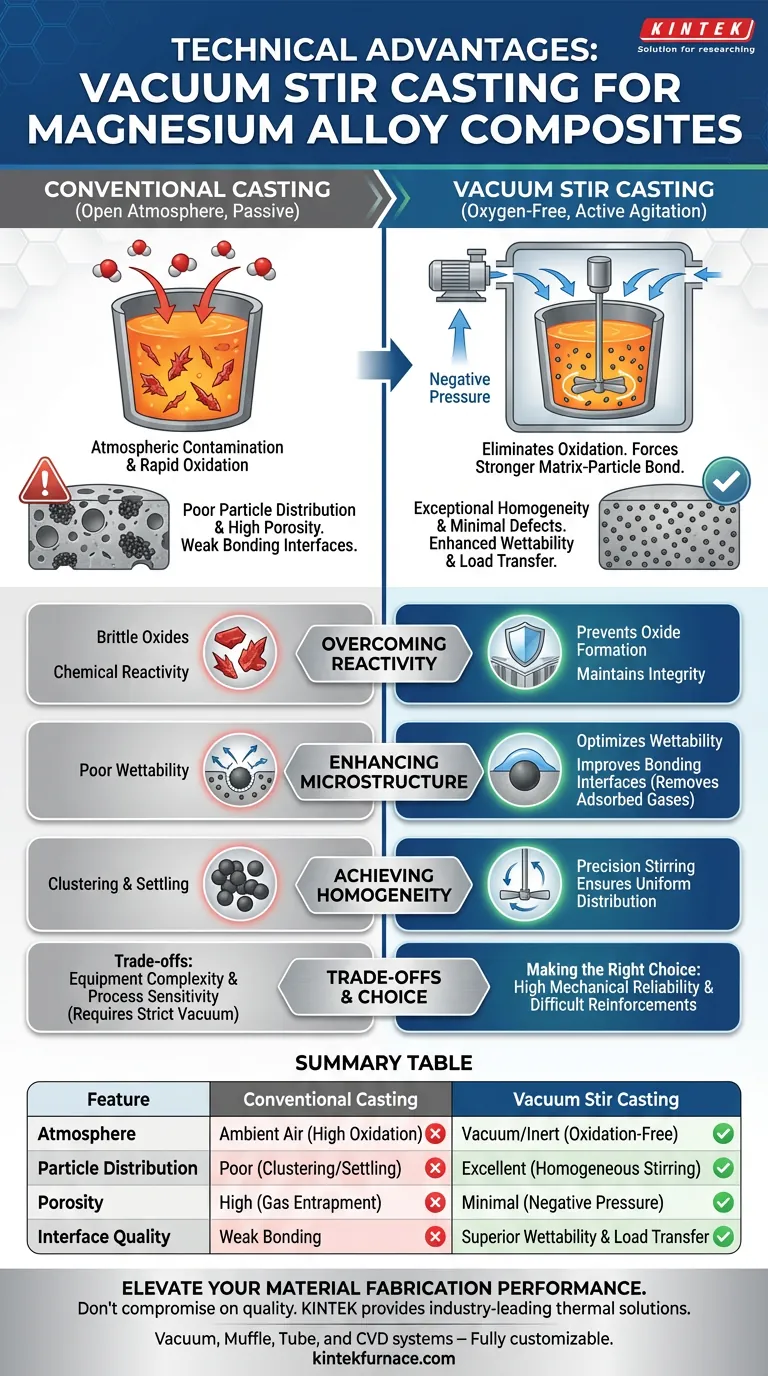

Un sistema de fundición por agitación al vacío transforma fundamentalmente la calidad de los composites de aleación de magnesio al combinar un entorno libre de oxígeno con agitación mecánica activa. Mientras que la fundición convencional deja el metal fundido vulnerable a la contaminación atmosférica y a la aglomeración de partículas, este sistema aísla el magnesio para prevenir la oxidación y utiliza presión negativa para forzar una unión más fuerte entre la matriz metálica y las partículas de refuerzo.

La sinergia del aislamiento al vacío y la agitación de precisión aborda los dos puntos críticos de fallo en la fabricación de magnesio: la reactividad química y la mala distribución de partículas. El resultado es un material compuesto con una homogeneidad interna excepcional y significativamente menos defectos estructurales en comparación con los métodos de fundición estándar.

Superando la Reactividad del Magnesio

El Desafío de la Oxidación

Las aleaciones de magnesio son notorias por su alta reactividad química. En escenarios de fundición convencionales, exponer el magnesio fundido al aire conduce inevitablemente a reacciones de oxidación rápidas.

La Solución de Vacío

Un sistema de fundición por agitación al vacío integra un mecanismo de evacuación de vacío que aísla eficazmente la fusión de la atmósfera. Al mantener un entorno de presión negativa, el sistema evita que el oxígeno entre en contacto con el metal caliente, deteniendo la formación de óxidos quebradizos que de lo contrario comprometerían el material.

Mejorando la Integridad Microestructural

Optimizando la Humectabilidad

Una de las partes más difíciles de la fabricación de composites es conseguir que el metal líquido "moje" o se adhiera a las partículas de refuerzo sólidas. La agitación mecánica realizada al vacío mejora significativamente esta humectabilidad.

Mejorando las Interfaces de Unión

El entorno de vacío ayuda a eliminar los gases adsorbidos de la superficie de las partículas de refuerzo, como el polvo de vidrio de desecho o el nitruro de silicio. Esto promueve una interfaz limpia y ajustada entre la matriz de magnesio y los refuerzos, lo cual es crítico para la transferencia de carga.

Logrando la Homogeneidad

La fundición estándar a menudo sufre de asentamiento o aglomeración de partículas. La agitación mecánica de precisión asegura que los refuerzos se distribuyan uniformemente por toda la matriz, lo que resulta en una estructura interna altamente homogénea.

Comprendiendo las Compensaciones

Complejidad del Equipo

A diferencia de la simple fundición por gravedad, la fundición por agitación al vacío requiere maquinaria sofisticada. Debe gestionar sellos de vacío, bombas y mecanismos de agitación simultáneamente, lo que aumenta la complejidad técnica de la operación.

Sensibilidad del Proceso

Los beneficios de este sistema dependen del mantenimiento de un vacío estricto. Cualquier fuga o fallo en el sistema de evacuación puede reintroducir inmediatamente la oxidación, negando la ventaja principal del equipo.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta tecnología se alinea con sus necesidades de fabricación, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la fiabilidad mecánica: Utilice la fundición por agitación al vacío para eliminar la inclusión de óxidos quebradizos y porosidad de gas que inevitablemente debilitan el material.

- Si su enfoque principal son los refuerzos difíciles: Confíe en este sistema al utilizar partículas que resisten la humectación (como el nitruro de silicio), ya que la presión de vacío es esencial para forzar el contacto adecuado entre la matriz y las partículas.

Al controlar la atmósfera y la agitación simultáneamente, pasa de simplemente fundir metal a diseñar un composite de alto rendimiento.

Tabla Resumen:

| Característica | Fundición Convencional | Fundición por Agitación al Vacío |

|---|---|---|

| Atmósfera | Aire Ambiente (Alta Oxidación) | Vacío/Inerte (Sin Oxidación) |

| Distribución de Partículas | Pobre (Aglomeración/Asentamiento) | Excelente (Agitación Homogénea) |

| Porosidad | Alta (Atrapamiento de Gas) | Mínima (Presión Negativa) |

| Calidad de Interfaz | Unión Débil | Humectabilidad y Transferencia de Carga Superiores |

Mejore el Rendimiento de Fabricación de su Material

No permita que la oxidación y la mala distribución de partículas comprometan sus composites de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Nuestra gama de sistemas de Vacío, Mufla, Tubo y CVD son totalmente personalizables para satisfacer las demandas únicas de la fabricación de aleaciones de magnesio y más allá.

¿Listo para transformar las capacidades de fabricación de su laboratorio? Contáctenos hoy mismo para discutir las necesidades específicas de su proyecto con nuestros especialistas técnicos.

Guía Visual

Referencias

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo afecta físicamente el proceso de fusión por inducción a los metales? Consiga fusiones limpias y homogéneas con precisión

- ¿Cómo contribuye el calentamiento por inducción a la pirólisis? Desbloquee la precisión y eficiencia en el procesamiento de biomasa

- ¿Por qué se requiere un horno de fusión por inducción de alto vacío para aleaciones de titanio casi alfa? Garantice la pureza y el rendimiento

- ¿Qué es un horno de fusión por inducción al vacío (VIM) y por qué es importante? Consiga una pureza de metal inigualable para aplicaciones críticas

- ¿Cuál es el papel del horno de arco de vacío en la síntesis de HEAs de AlCrFeNi? Lograr homogeneidad de material de alta pureza

- ¿Cuál es la función de un horno VIM para superaleaciones de níquel? Fusión segura de alta pureza para un rendimiento extremo

- ¿Cómo mejora el sistema de control de un horno de fusión por inducción la operación? Aumente la eficiencia y la precisión en la fusión de metales

- ¿Qué es un horno de Fusión por Inducción al Vacío (VIM) y cuáles son sus características clave? Descubra la producción de metales de alta pureza