En esencia, un horno de Fusión por Inducción al Vacío (VIM) es un sistema altamente especializado para producir metales y aleaciones excepcionalmente puros. Combina dos tecnologías clave: el calentamiento por inducción de media frecuencia para fundir el material y una cámara de alto vacío para aislarlo de la contaminación atmosférica. Este doble enfoque permite un nivel de precisión composicional y limpieza inalcanzable con los hornos de fusión al aire convencionales.

Un horno VIM no es solo para fundir metal; es una herramienta de refinación. Su propósito principal es eliminar las variables ambientales —específicamente el oxígeno y el nitrógeno— para crear materiales con una química controlada con precisión y propiedades mecánicas superiores.

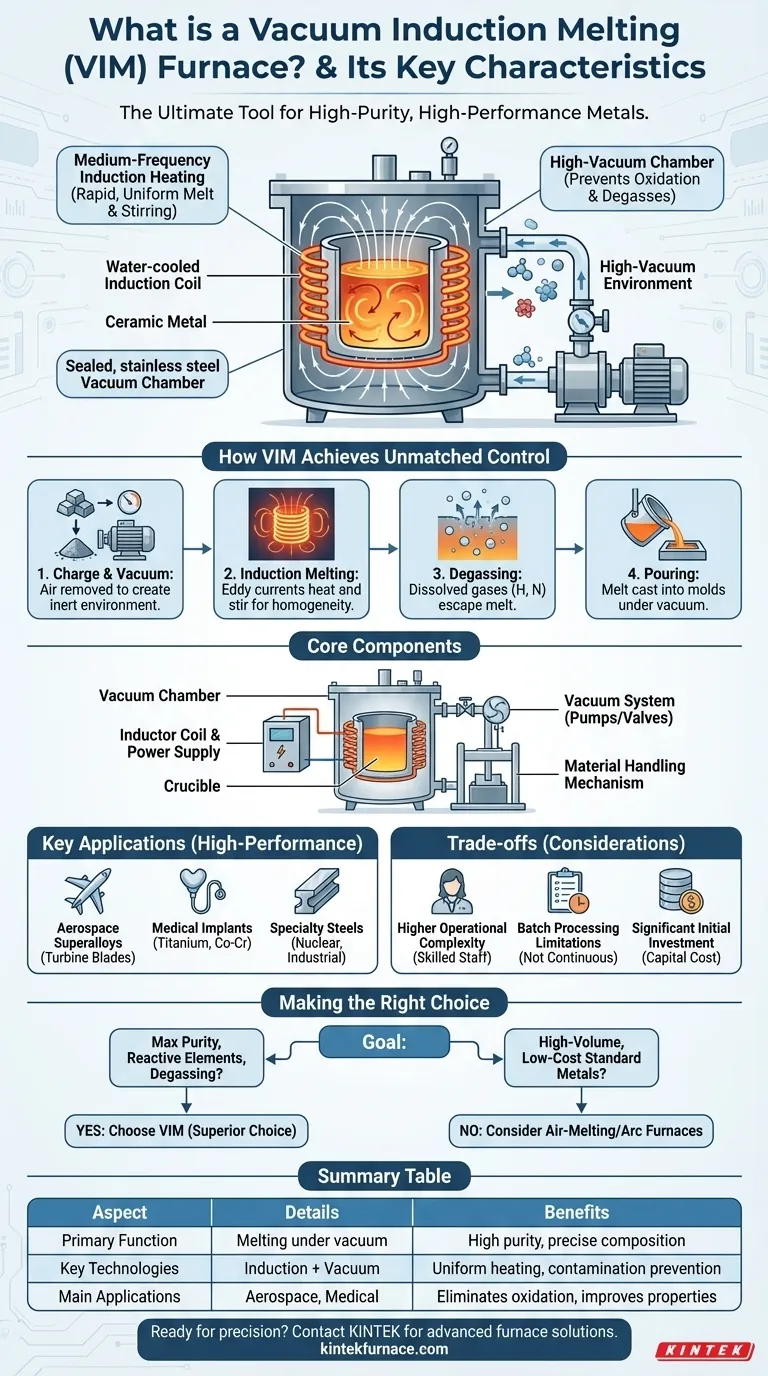

Cómo un horno VIM logra un control inigualable

El poder del proceso VIM radica en cómo cambia fundamentalmente el entorno de fusión. Al eliminar la atmósfera, elimina la principal fuente de impurezas y reacciones químicas no deseadas.

El principio del calentamiento por inducción

Se hace pasar una corriente eléctrica alterna a través de una bobina de cobre refrigerada por agua, conocida como inductor. Esto crea un potente campo magnético fluctuante alrededor del metal en bruto (carga) contenido dentro de un crisol.

Este campo magnético induce fuertes corrientes parásitas eléctricas directamente dentro del propio metal, lo que hace que se caliente rápida y uniformemente de adentro hacia afuera. Este proceso también crea un efecto de agitación natural, asegurando que el metal fundido se vuelva completamente homogeneizado.

El papel crítico del vacío

Todo el proceso ocurre dentro de una cámara sellada y robusta de la cual casi todo el aire ha sido eliminado por un potente sistema de vacío.

Operar bajo vacío ofrece dos ventajas distintas. Primero, previene la oxidación al eliminar el oxígeno, lo cual es crítico cuando se trabaja con metales reactivos como el titanio o superaleaciones que contienen aluminio. Segundo, el ambiente de baja presión facilita la eliminación de gases disueltos como el hidrógeno y el nitrógeno del baño de fusión, un proceso conocido como desgasificación.

Componentes principales y su función

Un sistema VIM es una integración de varios subsistemas críticos:

- Cámara de vacío: El recipiente de acero sellado que contiene la fusión y mantiene el vacío.

- Bobina inductora y fuente de alimentación: Genera el campo magnético responsable de calentar y agitar el metal.

- Crisol: Un recipiente cerámico o de grafito que contiene el material de carga y puede soportar temperaturas extremas.

- Sistema de vacío: Una red de bombas, válvulas y manómetros responsables de crear y monitorear el ambiente de baja presión.

- Manipulación de materiales: Mecanismos internos para cargar materias primas e inclinar el crisol para verter el material fundido terminado en un molde, todo sin romper el vacío.

Capacidades y aplicaciones clave

Las características únicas del proceso VIM lo hacen esencial para la fabricación de los materiales más exigentes utilizados en la tecnología moderna.

Aleación de precisión y control de la composición

Con el riesgo de oxidación eliminado, los metalúrgicos pueden introducir elementos de aleación altamente reactivos con extrema precisión. Esto permite la producción de aleaciones con tolerancias de composición estrictas que cumplen con las especificaciones exactas para aplicaciones aeroespaciales, médicas o nucleares.

Refinación de materiales de alto rendimiento

VIM es el estándar para producir superaleaciones a base de níquel, aceros especiales y otros materiales de alta temperatura utilizados en las palas de turbinas de motores a reacción y turbinas de gas industriales. También se utiliza para aleaciones de cobalto-cromo y titanio de grado médico para implantes.

Desgasificación para propiedades mecánicas superiores

La eliminación de gases disueltos como el hidrógeno es crucial para prevenir defectos materiales. La fragilización por hidrógeno, por ejemplo, puede causar fallas catastróficas en componentes de alta resistencia. El procesamiento VIM mejora significativamente la vida útil a la fatiga, la ductilidad y la fiabilidad general de un material.

Comprendiendo las compensaciones

Si bien es potente, el proceso VIM no es una solución universal. Su especialización conlleva consideraciones operativas específicas.

Mayor complejidad operativa

Operar un horno VIM requiere personal altamente cualificado. La gestión de la interacción entre el sistema eléctrico de alta potencia, el sistema de alto vacío y el metal fundido de alta temperatura exige una capacitación y experiencia significativas.

Limitaciones del procesamiento por lotes

VIM es intrínsecamente un proceso por lotes. Cada fusión, desde la carga y el bombeo hasta la fusión y el vertido, es un ciclo discreto. Esto lo hace menos adecuado para el tipo de producción continua de alto volumen asociada con los metales básicos.

Inversión inicial significativa

Los hornos VIM son sistemas sofisticados y complejos que representan una gran inversión de capital. La infraestructura requerida para la fuente de alimentación, la refrigeración por agua y los sistemas de vacío aumenta el costo total, lo que la convierte en una inversión justificada solo para materiales de alto valor.

Tomando la decisión correcta para su objetivo

La selección de un proceso de fusión depende completamente de la pureza y el rendimiento requeridos del producto final.

- Si su enfoque principal es la máxima pureza y el control preciso de elementos reactivos: VIM es la opción necesaria y superior para crear superaleaciones o metales de grado médico.

- Si su enfoque principal es eliminar gases disueltos para mejorar las propiedades mecánicas: El ambiente de vacío de un horno VIM es inigualable para una desgasificación efectiva.

- Si su enfoque principal es la producción de alto volumen y bajo costo de metales estándar: Un horno VIM es excesivo; los hornos de fusión al aire o de arco convencionales son mucho más económicos.

En última instancia, elegir un horno VIM es una decisión estratégica para priorizar la calidad y el rendimiento del material por encima de todo lo demás.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Fusión y refinación de metales bajo vacío para alta pureza y control preciso de la composición |

| Tecnologías clave | Calentamiento por inducción para fusión y agitación uniformes; cámara de vacío para prevención de contaminación |

| Aplicaciones principales | Superaleaciones aeroespaciales, implantes médicos, aceros especiales, materiales nucleares |

| Beneficios clave | Eliminación de la oxidación, desgasificación para mejorar las propiedades mecánicas, tolerancias de composición estrictas |

| Consideraciones | Alta complejidad operativa, procesamiento por lotes, inversión inicial significativa |

¿Listo para elevar su producción de metal con precisión y pureza? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de vacío y atmósfera, hornos de mufla, tubulares y rotatorios, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales, ya sea que trabaje con metales reactivos, superaleaciones o materiales de grado médico. No deje que las impurezas lo detengan: contáctenos hoy para analizar cómo nuestros hornos VIM y otras soluciones pueden mejorar la eficiencia y la calidad de los productos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear