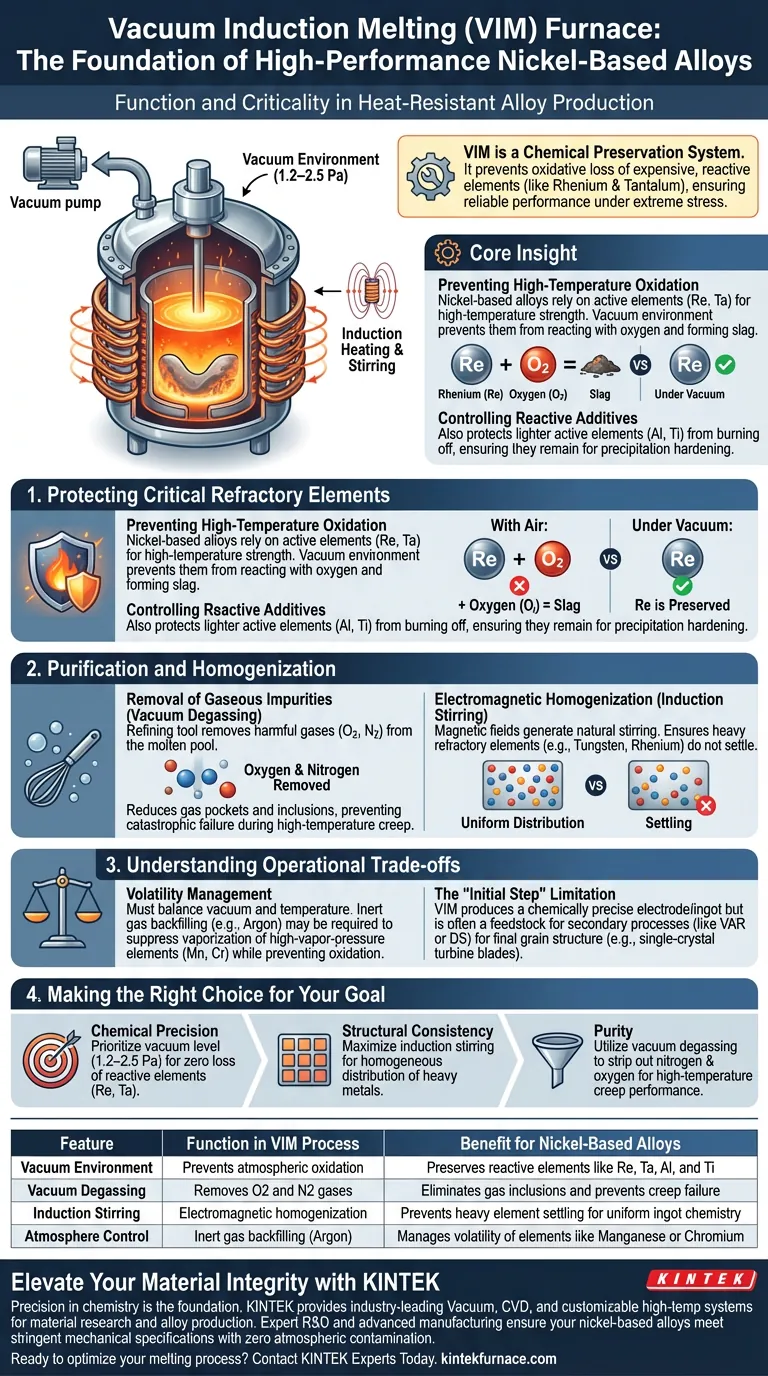

La función principal de un horno de Fusión por Inducción al Vacío (VIM) es crear un entorno aislado y de ultra alta pureza para el procesamiento de superaleaciones de alto valor. Específicamente para las superaleaciones de base níquel resistentes al calor, el horno VIM es el primer paso crítico que se utiliza para fundir la carga, protegiéndola completamente de la contaminación atmosférica y asegurando que el material cumpla con estrictas especificaciones químicas y mecánicas.

Idea central: El horno VIM no es simplemente un recipiente de fusión; es un sistema de preservación química. Su propósito central es prevenir la pérdida oxidativa de elementos caros y reactivos (como Renio y Tantalio) que definen la resistencia al calor de la superaleación, asegurando que el material final funcione de manera confiable bajo estrés extremo.

Protección de Elementos Refractarios Críticos

La característica definitoria de las superaleaciones de base níquel resistentes al calor es su química compleja, que a menudo incluye metales refractarios reactivos. El horno VIM aborda la profunda necesidad de preservar estos elementos durante la fase líquida.

Prevención de la Oxidación a Alta Temperatura

Las superaleaciones de base níquel dependen de elementos activos como el renio (Re) y el tantalio (Ta) para su resistencia a altas temperaturas. Sin embargo, estos elementos son muy susceptibles a la oxidación.

Si se funden en presencia de aire, estos elementos reaccionarían con el oxígeno para formar escoria, despojándolos efectivamente de la superaleación. Al operar bajo presiones de vacío que van desde 1.2 a 2.5 Pa, el horno VIM crea un entorno donde esta oxidación no puede ocurrir.

Control de Aditivos Reactivos

Más allá de los metales refractarios, estas superaleaciones a menudo utilizan aluminio (Al) y titanio (Ti) para el endurecimiento por precipitación.

Datos suplementarios indican que el proceso VIM es igualmente vital para proteger estos elementos activos más ligeros. El entorno de vacío evita que se quemen, asegurando que permanezcan en la solución para desempeñar sus funciones de fortalecimiento en el producto final.

Purificación y Homogeneización

Lograr la química correcta es solo la mitad de la batalla; la superaleación también debe ser químicamente pura y estructuralmente uniforme.

Eliminación de Impurezas Gaseosas

El horno VIM actúa como una herramienta de refinación. A través de un proceso conocido como desgasificación al vacío, el equipo elimina impurezas gaseosas dañinas —específicamente oxígeno y nitrógeno— del baño fundido.

La reducción de estos gases es innegociable para las superaleaciones resistentes al calor, ya que las bolsas de gas o inclusiones pueden provocar fallos catastróficos durante la fluencia a alta temperatura.

Homogeneización Electromagnética

Una ventaja única del aspecto de *inducción* del VIM es el efecto de agitación natural que crea dentro del baño fundido.

Los campos magnéticos generan movimiento dentro del metal fundido, denominado agitación por inducción. Esto asegura que los elementos refractarios pesados (como el Tungsteno o el Renio) no se asienten en el fondo, creando un lingote químicamente uniforme que sirve como base consistente para el procesamiento posterior.

Comprensión de las Compensaciones Operativas

Si bien el VIM es esencial para las superaleaciones de alto rendimiento, requiere una gestión precisa del entorno de vacío para ser efectivo.

Gestión de la Volatilidad

Si bien el vacío elimina las impurezas, también puede vaporizar elementos deseables con altas presiones de vapor (como el Manganeso o el Cromo) si no se controla cuidadosamente.

Los operadores deben equilibrar cuidadosamente el nivel de vacío y la temperatura. En algunos casos de aleaciones específicas, se requiere rellenar con un gas inerte como Argón para suprimir la evaporación de estos elementos de aleación volátiles, al tiempo que se previene la oxidación.

Limitación del "Primer Paso"

El VIM produce un electrodo o lingote químicamente preciso, pero a menudo no proporciona la estructura de solidificación final requerida para piezas rotativas críticas.

Para las aplicaciones de gama más alta (como álabes de turbina de monocristal), el lingote VIM suele ser el *material de partida* para un proceso secundario (como la Remoldeación por Arco al Vacío o la Solidificación Direccional). El VIM asegura la química; los pasos subsiguientes aseguran la estructura del grano.

Tomando la Decisión Correcta para su Objetivo

El horno VIM es el guardián de la calidad de la superaleación. Cómo lo utilice depende de qué defecto intente eliminar principalmente.

- Si su enfoque principal es la Precisión Química: Priorice el nivel de vacío (apuntando a 1.2–2.5 Pa) para asegurar prácticamente cero pérdida de elementos reactivos como Renio y Tantalio.

- Si su enfoque principal es la Consistencia Estructural: Maximice la fase de agitación por inducción para garantizar la distribución homogénea de metales refractarios pesados en todo el baño fundido.

- Si su enfoque principal es la Pureza: Utilice la capacidad de desgasificación al vacío para eliminar nitrógeno y oxígeno, lo cual es crítico para maximizar el rendimiento de fluencia a alta temperatura.

El horno VIM transforma eficazmente una mezcla de metales crudos en un material de ingeniería químicamente coherente y de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Proceso VIM | Beneficio para Superaleaciones de Base Níquel |

|---|---|---|

| Entorno de Vacío | Previene la oxidación atmosférica | Preserva elementos reactivos como Re, Ta, Al y Ti |

| Desgasificación al Vacío | Elimina gases O2 y N2 | Elimina inclusiones de gas y previene fallos por fluencia |

| Agitación por Inducción | Homogeneización electromagnética | Evita la sedimentación de elementos pesados para una química de lingote uniforme |

| Control de Atmósfera | Relleno de gas inerte (Argón) | Gestiona la volatilidad de elementos como Manganeso o Cromo |

Mejore la Integridad de su Material con KINTEK

La precisión en la química es la base del rendimiento a alta temperatura. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo sistemas de vacío, CVD y sistemas personalizables de alta temperatura, diseñados específicamente para las rigurosas demandas de la investigación de materiales y la producción de superaleaciones.

Respaldados por I+D experta y fabricación avanzada, nuestros hornos garantizan que sus superaleaciones de base níquel cumplan con las especificaciones mecánicas más estrictas con cero contaminación atmosférica. Ya sea que necesite equipos de laboratorio estándar o un sistema a medida adaptado a sus necesidades metalúrgicas únicas, nuestro equipo está listo para ayudarle.

¿Listo para optimizar su proceso de fusión? Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué es el calentamiento por inducción y cómo funciona? Descubra su calentamiento rápido, preciso y eficiente

- ¿Por qué los hornos de fusión de oro por inducción se consideran rentables a largo plazo? Una inversión inteligente para mayores ganancias

- ¿Cuáles son los pasos principales en el moldeo por vacío? Domine la creación de prototipos de alta calidad y la producción de bajo volumen

- ¿Cómo funciona la soldadura por inducción de alta frecuencia? Domina la física para soldaduras de estado sólido superiores

- ¿Cuáles son las ventajas operativas de los hornos de inducción sobre los métodos de fundición tradicionales? Fusión más rápida, más limpia y más segura

- ¿Por qué se utiliza un horno de fusión por inducción al vacío (VIM) para aleaciones de Cu-Zn-Al-Sn? Lograr un control preciso de la composición

- ¿Qué soluciones se implementan para la fusión por inducción al vacío (VIM)? Logre una pureza y rendimiento superiores de la aleación

- ¿Cuál es el propósito de usar un Horno de Arco Consumible al Vacío para aleaciones Ti-15Mo? Lograr Pureza de Grado Médico