La fusión por inducción al vacío (VIM) es un proceso metalúrgico altamente controlado que se ejecuta mediante un conjunto de soluciones integradas. Los componentes principales incluyen bobinas de inducción de cobre de alta eficiencia para generar campos electromagnéticos precisos, mecanismos de inclinación y vertido para un moldeado controlado, y sistemas secundarios avanzados como el precalentamiento de moldes para garantizar la integridad del moldeado. Estas soluciones funcionan en conjunto dentro de un vacío para producir aleaciones con una pureza y calidad estructural superiores.

Las soluciones técnicas específicas implementadas en VIM no son arbitrarias; son una respuesta directa al desafío fundamental de producir superaleaciones y metales reactivos ultrapuros y químicamente precisos que no se pueden fabricar en un ambiente atmosférico estándar.

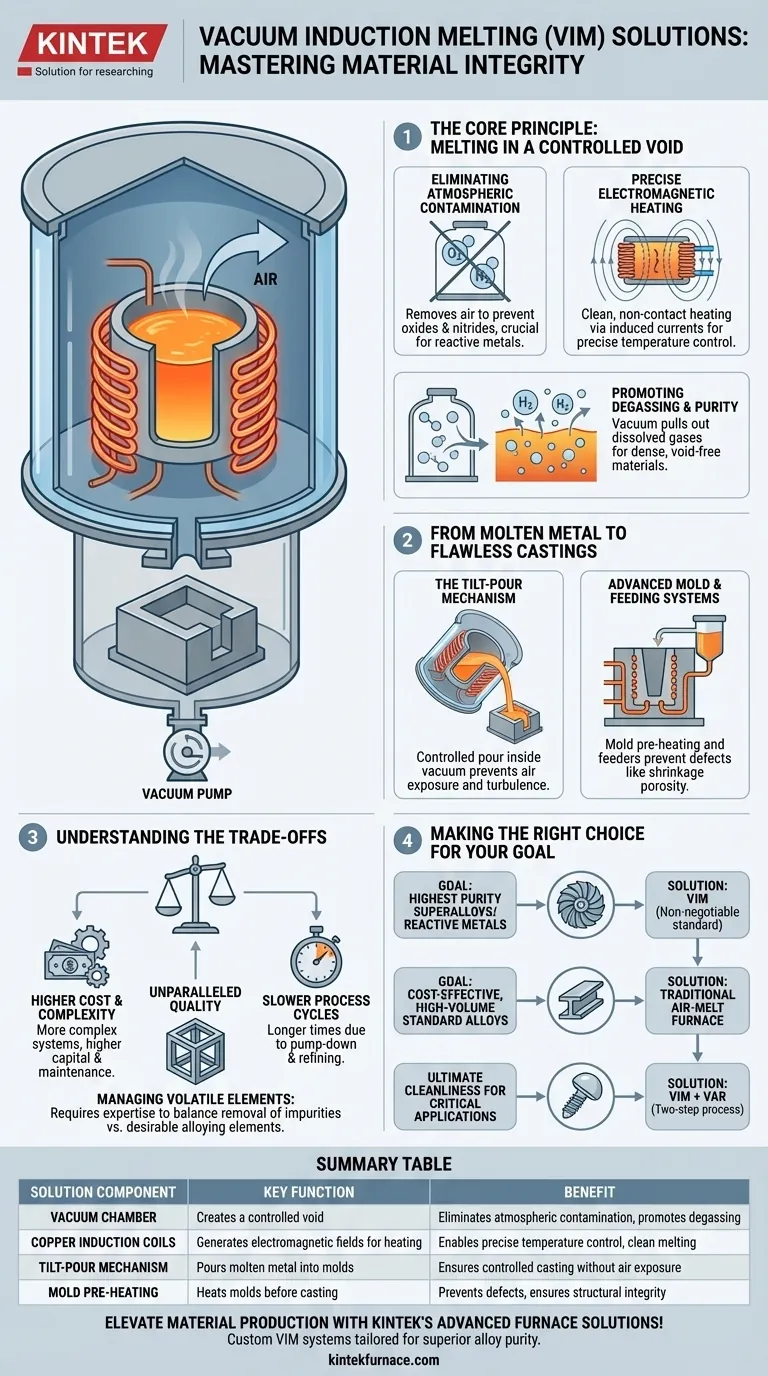

El Principio Fundamental: Fusión en un Vacío Controlado

La característica distintiva del VIM es su cámara de vacío, que cambia fundamentalmente el entorno de fusión. Este vacío controlado es la razón por la que el VIM puede lograr resultados imposibles con otros métodos.

Eliminación de la Contaminación Atmosférica

En un horno tradicional, el metal fundido reacciona agresivamente con el oxígeno y el nitrógeno del aire, formando impurezas (óxidos y nitruros) que degradan las propiedades del material final.

El proceso VIM comienza bombeando el aire de una cámara sellada, eliminando esta fuente primaria de contaminación. Esto es crítico para materiales reactivos como el titanio o superaleaciones que contienen aluminio.

Calentamiento Electromagnético Preciso

En el corazón del sistema se encuentran las bobinas de inducción de cobre refrigeradas por agua. Estas bobinas no generan calor directamente. En su lugar, crean un potente campo electromagnético alterno.

Este campo induce fuertes corrientes eléctricas dentro del propio material de carga metálica, lo que hace que se caliente y se funda rápidamente de adentro hacia afuera. Este método es excepcionalmente limpio, ya que la fuente de calor nunca toca el metal, y permite un control de temperatura extremadamente preciso.

Promoción de la Desgasificación y la Pureza

El ambiente de vacío hace más que solo prevenir la contaminación; purifica activamente la masa fundida.

Los gases disueltos, particularmente el hidrógeno, y los elementos traza volátiles no deseados dentro del metal fundido son extraídos eficazmente por el vacío. Este paso de desgasificación es esencial para crear materiales densos y sin poros con un rendimiento mecánico predecible.

De Metal Fundido a Fundiciones Impecables

Lograr un baño puro y fundido es solo la mitad de la batalla. Las soluciones VIM para la fundición están diseñadas para preservar esa pureza hasta la pieza solidificada final.

El Mecanismo de Inclinación y Vertido

Una vez que el metal alcanza la temperatura y composición química correctas, todo el conjunto del crisol se inclina mecánicamente para verter el metal fundido en un molde en espera.

Crucialmente, toda esta transferencia ocurre dentro de la cámara de vacío. Esto evita que el metal se exponga al aire durante el vertido, lo que anularía los beneficios de la fusión al vacío. El vertido controlado también minimiza la turbulencia, reduciendo el riesgo de defectos.

Sistemas Avanzados de Moldeo y Alimentación

Para evitar defectos de fundición como la porosidad por contracción, los sistemas VIM a menudo incorporan precalentamiento de moldes y sistemas de alimentación secundaria.

El precalentamiento del molde asegura un gradiente de solidificación más controlado, mientras que los alimentadores secundarios proporcionan un depósito de metal fundido para compensar la reducción de volumen a medida que la fundición se enfría y solidifica. Esto garantiza un producto final denso y estructuralmente sólido.

Comprendiendo las Ventajas y Desventajas

Si bien el VIM ofrece una calidad inigualable, es un proceso especializado con desventajas inherentes que lo hacen inadecuado para todas las aplicaciones.

Mayor Costo Inicial y Complejidad

Los hornos VIM son significativamente más complejos que sus contrapartes de fusión al aire. La necesidad de cámaras de vacío robustas, sistemas de bombeo de alta capacidad y controles sofisticados conlleva mayores inversiones de capital y costos de mantenimiento.

Tiempos de Ciclo de Proceso Más Lentos

Lograr un vacío profundo es un paso que consume mucho tiempo. El tiempo total del ciclo, incluyendo el bombeo, la fusión, el refinado y el enfriamiento, es considerablemente más largo que para una simple fusión al aire. Esto afecta la producción total.

Gestión de Elementos Aleantes Volátiles

El mismo vacío que elimina las impurezas volátiles no deseadas también puede eliminar elementos aleantes deseables de alta presión de vapor (como manganeso o cromo) si el proceso no se controla cuidadosamente. Operar un horno VIM requiere una experiencia metalúrgica significativa para gestionar este delicado equilibrio.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar VIM depende completamente de los requisitos de rendimiento del material final.

- Si su enfoque principal es producir superaleaciones o metales reactivos de la más alta pureza: VIM es el estándar innegociable, ya que su ambiente de vacío es esencial para prevenir la contaminación y controlar la química.

- Si su enfoque principal es la producción rentable y de gran volumen de acero estándar o aleaciones de aluminio: Un horno de inducción o de arco de fusión al aire tradicional suele ser la opción más práctica y económica.

- Si su enfoque principal es lograr la máxima limpieza del material para aplicaciones críticas: Considere un proceso de dos pasos como VIM seguido de Refusión por Arco al Vacío (VAR), donde VIM se utiliza para crear un electrodo puro para un proceso de refinamiento secundario.

En última instancia, las soluciones VIM son una inversión estratégica en la integridad del material, lo que permite la creación de aleaciones que cumplen con los requisitos de rendimiento más exigentes del mundo.

Tabla Resumen:

| Componente de la Solución | Función Clave | Beneficio |

|---|---|---|

| Cámara de Vacío | Crea un vacío controlado | Elimina la contaminación atmosférica y promueve la desgasificación |

| Bobinas de Inducción de Cobre | Genera campos electromagnéticos para el calentamiento | Permite un control preciso de la temperatura y una fusión limpia |

| Mecanismo de Inclinación y Vertido | Vierte metal fundido en moldes | Asegura un moldeado controlado sin exposición al aire |

| Precalentamiento de Molde | Calienta los moldes antes de la fundición | Previene defectos y asegura la integridad estructural |

¡Eleve su producción de materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas VIM personalizados, incluyendo Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una pureza y rendimiento superiores de la aleación. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de fusión por inducción al vacío!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza