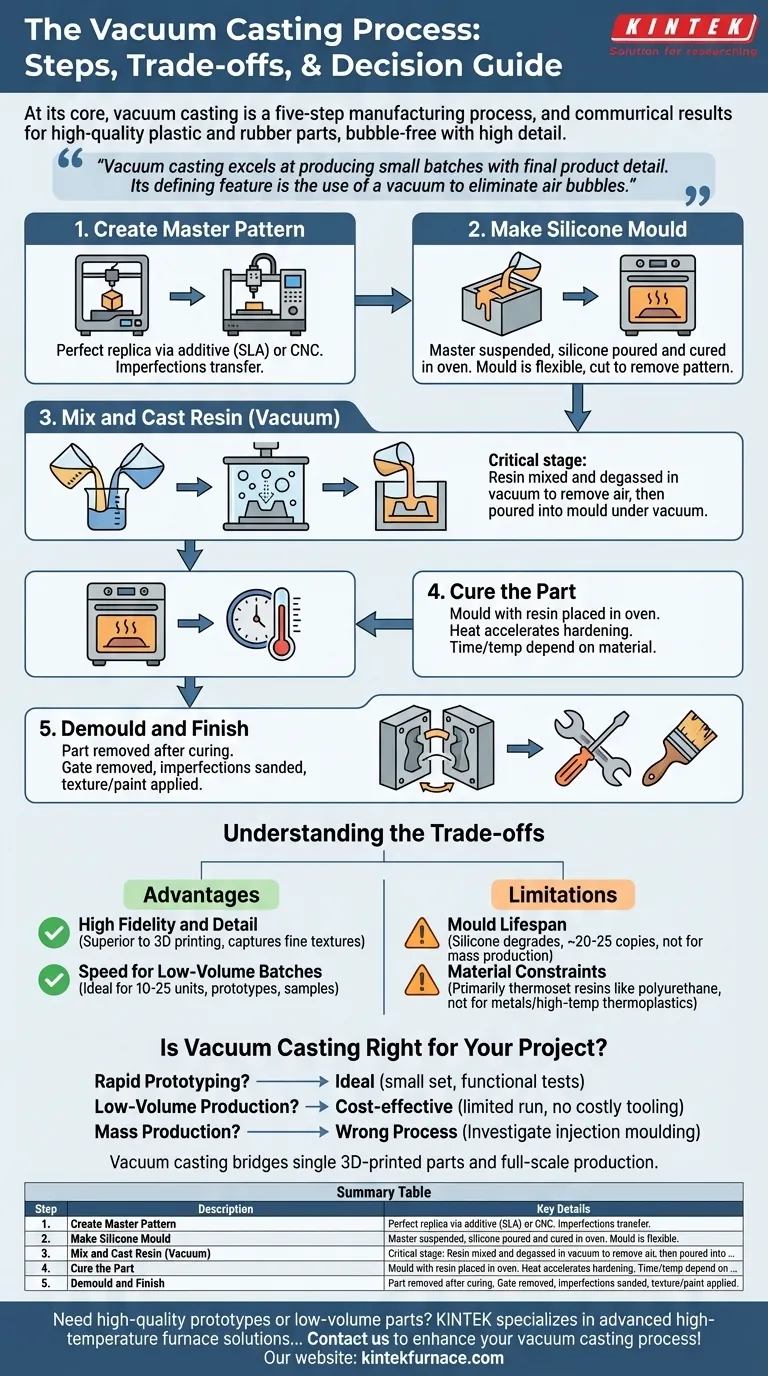

En esencia, el moldeo por vacío es un proceso de fabricación de cinco pasos utilizado para crear piezas de plástico y caucho de alta calidad. Comienza con un patrón maestro, que se utiliza para crear un molde flexible de silicona. Luego, las resinas de poliuretano líquidas se mezclan y se vierten en este molde bajo vacío para eliminar las burbujas de aire, lo que da como resultado una pieza final detallada y sin burbujas después del curado.

El moldeo por vacío destaca en la producción de pequeños lotes de piezas con el detalle y el acabado de un producto final. Su característica definitoria es el uso de un vacío para garantizar que el material de fundición llene perfectamente las características intrincadas de un molde de silicona blanda, evitando defectos causados por el aire atrapado.

Guía paso a paso del proceso de moldeo por vacío

Comprender cada etapa revela por qué este método es valorado por su precisión y velocidad en escenarios de bajo volumen. La calidad de la pieza final depende directamente de la ejecución de cada paso.

Paso 1: Creación del patrón maestro

Todo el proceso comienza con un único patrón maestro de alta calidad. Esta es una réplica física perfecta de la pieza final que desea crear.

Este patrón se produce típicamente mediante fabricación aditiva (como la impresión 3D SLA) para geometrías complejas o mediante mecanizado CNC para formas más simples que requieren alta precisión. Cualquier imperfección en el patrón maestro se transferirá al molde y a cada pieza posterior.

Paso 2: Fabricación del molde de silicona

El patrón maestro se suspende dentro de una caja de fundición y se vierte silicona líquida a su alrededor. Luego, la caja se coloca en un horno para curar la silicona hasta convertirla en un bloque sólido y flexible.

Una vez curado, el molde se corta cuidadosamente por la mitad y se retira el patrón maestro. Esto deja una cavidad hueca que es una impresión negativa exacta de la pieza original. La flexibilidad del molde es clave para permitir la extracción de piezas con características complejas y socavados.

Paso 3: Mezcla y fundición de la resina

Esta es la etapa más crítica y donde entra en juego el "vacío". Se mezclan resinas de fundición líquidas de dos componentes, normalmente poliuretanos.

Esta mezcla se coloca dentro de una cámara de vacío para desgasificarla, lo que elimina violentamente todas las burbujas de aire disuelto. El molde de silicona también se coloca en la cámara y se vierte la resina desgasificada en él. El vacío garantiza que la resina fluya hacia cada pequeño recoveco del molde sin atrapar ningún aire.

Paso 4: Curado de la pieza

Después de llenar el molde, se retira de la cámara de vacío y se coloca en un horno de curado. El calor acelera la reacción química de la resina, haciendo que se endurezca hasta convertirse en una pieza de plástico sólida.

El tiempo y la temperatura de curado son específicos del material de resina elegido y del grosor de la pieza.

Paso 5: Desmoldeo y acabado

Una vez que la resina se ha curado por completo, se abre el molde de silicona flexible y se retira con cuidado la pieza recién formada.

A partir de aquí, se pueden aplicar pequeños retoques finales. Esto puede incluir la eliminación de la compuerta (por donde se vertió la resina), el lijado de pequeñas imperfecciones o la aplicación de pintura y texturas para que coincidan con las especificaciones del producto final.

Comprensión de las compensaciones

El moldeo por vacío es una herramienta excelente para aplicaciones específicas, pero no es una solución universal. Comprender sus ventajas y limitaciones es clave para utilizarlo de manera efectiva.

Ventaja: Alta fidelidad y detalle

La combinación de resina líquida y un entorno de vacío permite que el material capture detalles extremadamente finos, texturas y bordes afilados del patrón maestro. Produce piezas con un acabado superficial que a menudo es superior al de la impresión 3D.

Ventaja: Velocidad para lotes de bajo volumen

Una vez creados el patrón maestro y el molde, la producción de copias es relativamente rápida. Esto lo convierte en un proceso ideal para crear entre 10 y 25 unidades para prototipos, pruebas de usuario o muestras de marketing mucho más rápido que crear utillajes para el moldeo por inyección.

Limitación: Vida útil del molde

Los moldes de silicona no son permanentes. Se degradan con cada ciclo de fundición debido al estrés químico y térmico. Un molde típico puede producir alrededor de 20 a 25 copias antes de perder su detalle y tener que desecharse. Esto hace que el moldeo por vacío no sea económico para la producción en masa.

Limitación: Restricciones de materiales

El proceso está diseñado principalmente para resinas termoestables como los poliuretanos, que imitan las propiedades de los plásticos de producción como ABS, nailon o caucho. No se puede utilizar para fundir metales o termoplásticos de alto rendimiento que requieran temperaturas extremas.

¿Es el moldeo por vacío adecuado para su proyecto?

Utilice esta guía para determinar si el proceso se alinea con sus objetivos.

- Si su objetivo principal es la creación rápida de prototipos: El moldeo por vacío es ideal para crear un pequeño conjunto de prototipos funcionales altamente realistas para pruebas de ajuste, forma y función.

- Si su objetivo principal es la producción de bajo volumen: Este es un método rentable para producir una tirada limitada de piezas de uso final sin la gran inversión inicial de utillajes de moldeo por inyección.

- Si su objetivo principal es la producción en masa: Este es el proceso incorrecto. Debe investigar tecnologías como el moldeo por inyección que están diseñadas para la fabricación de alto volumen.

En última instancia, el moldeo por vacío sirve como un puente fundamental entre una pieza impresa en 3D individual y la producción a escala completa.

Tabla de resumen:

| Paso | Descripción | Detalles clave |

|---|---|---|

| 1. Crear patrón maestro | Producir una réplica perfecta de la pieza final. | Utiliza fabricación aditiva (p. ej., impresión 3D SLA) o mecanizado CNC. |

| 2. Fabricar molde de silicona | Crear un molde flexible a partir del patrón maestro. | Curado en horno; permite la extracción de piezas complejas. |

| 3. Mezclar y fundir resina | Desgasificar y verter la resina bajo vacío para eliminar las burbujas de aire. | Utiliza resinas de poliuretano; garantiza un llenado detallado. |

| 4. Curar la pieza | Endurecer la resina en un horno de curado. | El tiempo y la temperatura dependen de la resina y del grosor de la pieza. |

| 5. Desmoldar y acabar | Retirar la pieza y aplicar los toques finales. | Incluye la eliminación de la compuerta, el lijado o la pintura. |

¿Necesita prototipos de alta calidad o piezas de bajo volumen con un detalle excepcional? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, así como sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su proceso de moldeo por vacío y brindarle resultados superiores para su laboratorio.

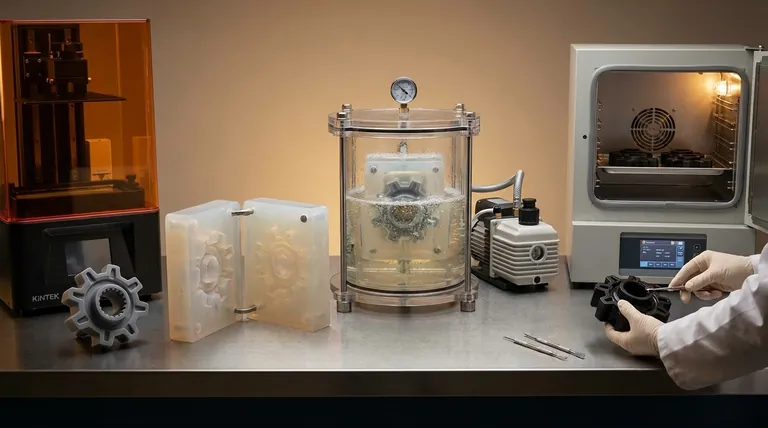

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuál es el uso de una máquina de CVD? Transformar superficies con precisión a nivel atómico

- ¿Cómo beneficia la disponibilidad de sistemas de hornos especializados a la investigación química? Optimice su procesamiento térmico

- ¿Qué limitaciones tiene el CVD en el recubrimiento de superficies grandes? Supere los desafíos de escala con soluciones personalizadas

- ¿Qué es la Deposición Química de Vapor con Filamento Caliente (HFCVD)? Logre Películas Delgadas de Alta Calidad con Control de Precisión

- ¿Qué es una máquina de CVD? Construya materiales de alto rendimiento a partir de gas con precisión