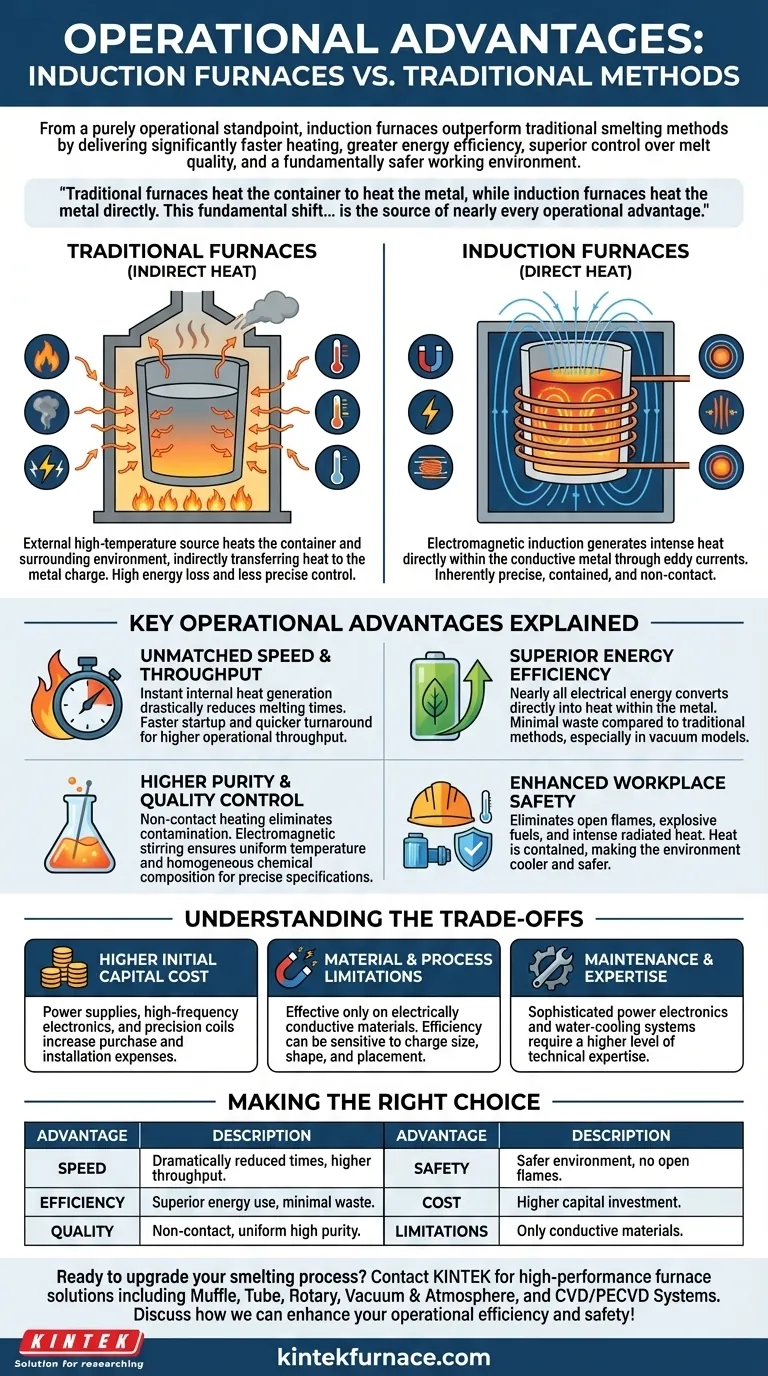

Desde un punto de vista puramente operativo, los hornos de inducción superan a los métodos de fundición tradicionales al proporcionar un calentamiento significativamente más rápido, una mayor eficiencia energética, un control superior de la calidad de la fusión y un entorno de trabajo fundamentalmente más seguro. Esto se logra mediante el uso de inducción electromagnética para generar calor directamente dentro del propio metal, un proceso que es inherentemente más preciso y contenido que la combustión externa o los arcos eléctricos.

La diferencia fundamental es simple: los hornos tradicionales calientan el contenedor para calentar el metal, mientras que los hornos de inducción calientan el metal directamente. Este cambio fundamental de calentamiento indirecto a directo es la fuente de casi todas las ventajas operativas, eliminando el inmenso desperdicio, la imprecisión y los peligros de seguridad de los métodos más antiguos.

El Principio Central: Calentamiento Directo vs. Indirecto

Para comprender las ventajas de la inducción, primero debemos comparar los mecanismos fundamentales de calentamiento. La diferencia es la clave para apreciar las ganancias en eficiencia, velocidad y calidad.

Cómo Funcionan los Hornos Tradicionales (Calor Indirecto)

La fundición tradicional, ya sea en un cubilote, un horno de reverbero o un horno de arco eléctrico, se basa en el calentamiento indirecto. Se crea una fuente externa de alta temperatura, como la quema de coque, gas o la creación de un arco eléctrico, y ese calor se transfiere luego a la carga metálica.

Este proceso es inherentemente ineficiente. Se pierde una cantidad significativa de energía calentando las paredes del horno, la atmósfera circundante y los gases de escape. El control también es menos preciso, lo que a menudo conduce a gradientes de temperatura y posible contaminación por subproductos del combustible.

Cómo Funcionan los Hornos de Inducción (Calor Directo)

Los hornos de inducción operan bajo el principio de inducción electromagnética. Se pasa una corriente alterna de alta frecuencia a través de una bobina de cobre, lo que crea un campo magnético potente y rápidamente cambiante dentro de la cámara del horno.

Este campo magnético penetra en el metal conductor colocado dentro de la bobina, induciendo corrientes eléctricas (conocidas como corrientes de Foucault) dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso de adentro hacia afuera. Es un proceso sin contacto donde el metal se convierte en su propio elemento calefactor.

Ventajas Operativas Clave Explicadas

Este cambio al calentamiento directo e interno crea una cascada de beneficios tangibles que impactan directamente el rendimiento, el costo, la calidad y la seguridad.

Velocidad y Rendimiento Inigualables

Debido a que el calor se genera instantáneamente dentro del material de carga, los tiempos de fusión se reducen drásticamente. No hay necesidad de precalentar una gran cámara o esperar a que la energía térmica se transfiera lentamente desde una fuente externa. Esto permite un arranque más rápido, una rotación más ágil entre fusiones y un rendimiento operativo significativamente mayor.

Eficiencia Energética Superior

El calentamiento por inducción es notablemente eficiente energéticamente. Casi toda la energía eléctrica se convierte directamente en calor dentro del metal, con muy poco desperdicio. Los métodos tradicionales pierden una gran cantidad de energía al medio ambiente. En los modelos de inducción al vacío, un vacío actúa como un aislante perfecto, minimizando aún más la pérdida de calor y reduciendo el consumo general de energía.

Mayor Pureza y Control de Calidad

La naturaleza sin contacto del calentamiento por inducción es fundamental para la calidad. El metal nunca toca un elemento calefactor o una fuente de combustible, lo que elimina la contaminación común en la fundición tradicional.

Además, las fuerzas electromagnéticas revuelven naturalmente el baño fundido, asegurando una temperatura uniforme y una composición química homogénea. Esta precisión permite a los operadores cumplir con especificaciones metalúrgicas exigentes con alta repetibilidad.

Seguridad Laboral Mejorada

Los hornos de inducción crean un entorno operativo más seguro. El diseño elimina los peligros principales de la fundición tradicional, como llamas abiertas, combustibles explosivos y calor radiante intenso de fuentes externas. El calor se contiene dentro del propio metal, lo que hace que el equipo circundante esté más frío y el proceso sea mucho menos peligroso para el personal.

Comprender las Compensaciones

Aunque operativamente superiores en muchos aspectos, la tecnología de inducción no está exenta de consideraciones. Una evaluación equilibrada requiere reconocer sus requisitos específicos.

Costo de Capital Inicial Más Alto

La principal desventaja es la mayor inversión inicial. Las fuentes de alimentación, la electrónica de alta frecuencia y las bobinas de cobre diseñadas con precisión hacen que los hornos de inducción sean más caros de comprar e instalar que muchos tipos de hornos tradicionales más simples.

Limitaciones de Materiales y Procesos

El calentamiento por inducción solo funciona en materiales eléctricamente conductores. Aunque esto cubre la mayoría de los metales, es una limitación clave. Además, la eficiencia del proceso puede ser sensible al tamaño, la forma y la colocación del material dentro de la bobina, lo que requiere una gestión de carga más cuidadosa.

Mantenimiento y Experiencia

La electrónica de potencia sofisticada y los sistemas de refrigeración por agua que soportan un horno de inducción requieren un mayor nivel de experiencia técnica para mantener y solucionar problemas en comparación con la naturaleza más mecánica de las tecnologías de hornos más antiguas.

Tomar la Decisión Correcta para su Objetivo

La decisión entre inducción y métodos tradicionales depende en última instancia de las prioridades estratégicas principales de su operación.

- Si su enfoque principal es maximizar el rendimiento y la velocidad: El calentamiento rápido bajo demanda de un horno de inducción ofrece una clara ventaja para la producción de gran volumen.

- Si su enfoque principal es lograr la mayor pureza del material: El calentamiento por inducción sin contacto y controlable, especialmente en el vacío, es inigualable para producir aleaciones limpias y de alta especificación.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La eficiencia energética superior de la inducción generará ahorros significativos que pueden compensar la mayor inversión de capital inicial durante la vida útil del horno.

- Si su enfoque principal es una inversión inicial baja para la fusión básica: Los hornos tradicionales pueden seguir siendo una opción viable, particularmente donde la precisión metalúrgica y los costos de energía son menos críticos.

Elegir la tecnología correcta es una inversión estratégica en la calidad de su producto y la eficiencia de toda su operación.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad | Tiempos de fusión drásticamente reducidos y mayor rendimiento debido al calentamiento interno directo. |

| Eficiencia Energética | Uso de energía superior con desperdicio mínimo, ya que el calor se genera directamente en el metal. |

| Control de Calidad | El calentamiento sin contacto previene la contaminación y asegura fusiones uniformes y de alta pureza. |

| Seguridad | Elimina las llamas abiertas y reduce los peligros, creando un entorno de trabajo más seguro. |

| Costo Inicial | Se requiere una mayor inversión de capital en comparación con los métodos tradicionales. |

| Limitaciones de Materiales | Solo es efectivo en materiales eléctricamente conductores como los metales. |

¿Listo para actualizar su proceso de fundición con soluciones avanzadas de hornos de inducción? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con hornos de alto rendimiento, incluidos sistemas de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, brindando fusión más rápida, mayor pureza y ahorro de costos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia operativa y seguridad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza