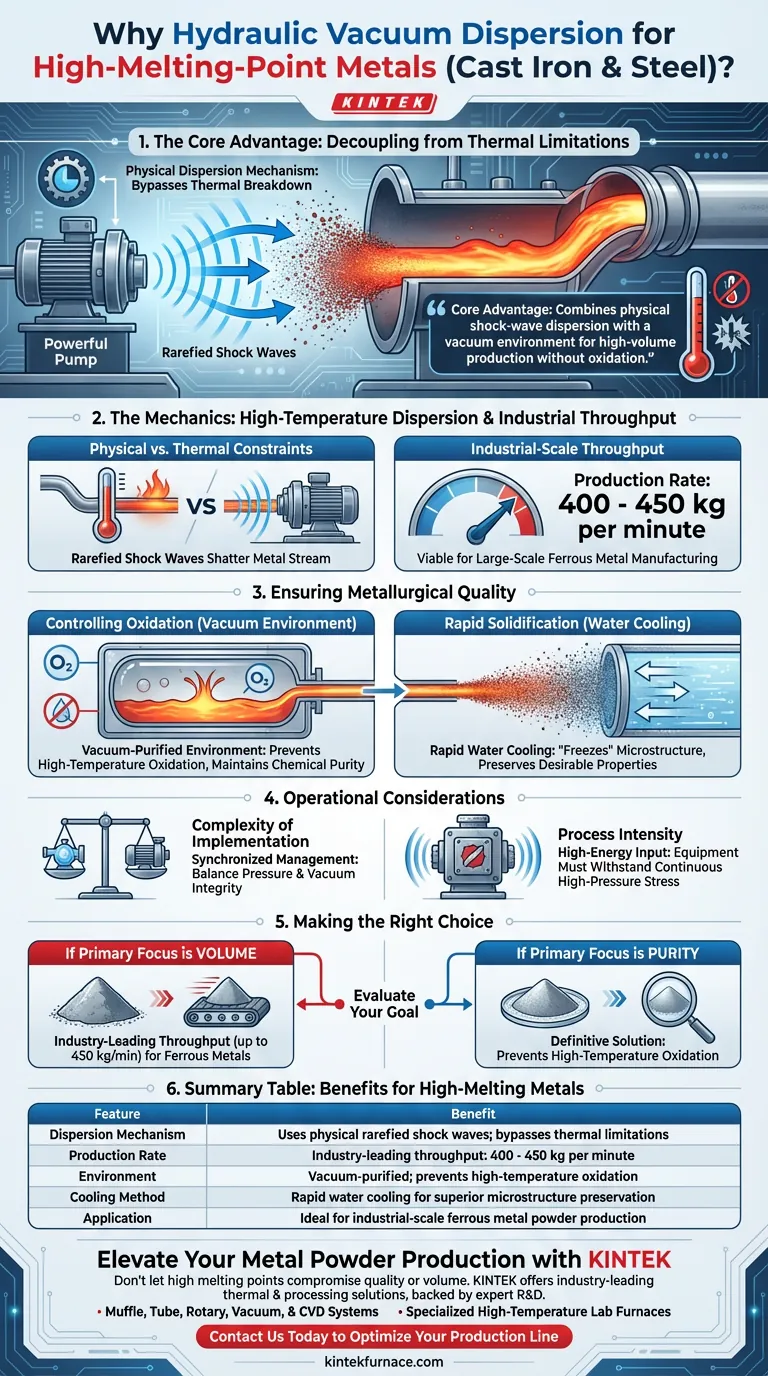

El método de dispersión por vacío hidráulico es especialmente adecuado para procesar metales de alto punto de fusión, como el hierro fundido y el acero, porque desacopla el mecanismo de dispersión de las limitaciones térmicas. En lugar de depender de la descomposición térmica, el sistema utiliza ondas de choque físicas rarefactadas generadas por bombas de agua de alta presión para desintegrar el metal fundido. Esto permite que el proceso mantenga su eficiencia independientemente de la temperatura de fusión del material.

La ventaja principal de este método radica en su capacidad para combinar la dispersión por ondas de choque físicas con un entorno de vacío, lo que permite altas tasas de producción y, al mismo tiempo, previene estrictamente la oxidación común en el procesamiento a altas temperaturas.

La mecánica de la dispersión a alta temperatura

Restricciones físicas frente a térmicas

El procesamiento de metales con altos puntos de fusión a menudo pone a prueba los métodos de atomización tradicionales.

El método de dispersión por vacío hidráulico evita esto utilizando un mecanismo de dispersión físico.

Las bombas de agua de alta presión generan ondas de choque rarefactadas que rompen físicamente el chorro de metal, asegurando que el alto punto de fusión del acero o del hierro fundido no obstaculice el proceso.

Rendimiento a escala industrial

Dado que la fuerza física de las ondas de choque es el principal motor, las velocidades de producción son excepcionalmente altas.

Para metales ferrosos como el hierro fundido y el acero, este sistema puede alcanzar tasas de producción de entre 400 y 450 kg por minuto.

Esto lo convierte en una solución viable para los requisitos de fabricación industrial a gran escala.

Garantizar la calidad metalúrgica

Control de la oxidación

Las altas temperaturas suelen aumentar el riesgo de oxidación rápida, lo que degrada la calidad del polvo metálico.

Para contrarrestar esto, el proceso opera dentro de un entorno purificado por vacío.

Este aislamiento del oxígeno garantiza que se mantenga la pureza química del metal, incluso cuando se procesa en estado fundido.

Solidificación rápida

El método emplea un enfriamiento por agua extremadamente rápido inmediatamente después de la dispersión.

Esta caída brusca de temperatura "congela" la microestructura de los polvos metálicos.

Combinado con el entorno de vacío, esto preserva las propiedades deseables de los metales ferrosos sin introducir impurezas.

Consideraciones operativas

Complejidad de la implementación

Si bien es eficaz, este método requiere una gestión sincronizada de sistemas hidráulicos de alta presión y de vacío.

Los operadores deben mantener un delicado equilibrio entre la presión de la bomba de agua y la integridad del vacío para garantizar una generación constante de ondas de choque.

Intensidad del proceso

La dependencia de las ondas de choque físicas implica un sistema de entrada de alta energía.

El equipo debe ser lo suficientemente robusto para soportar el estrés continuo de generar las ondas de alta presión necesarias para dispersar materiales densos de alto punto de fusión.

Tomar la decisión correcta para su objetivo

Al evaluar el método de dispersión por vacío hidráulico para su línea de producción, considere sus restricciones principales:

- Si su principal enfoque es el volumen: Este método proporciona un rendimiento líder en la industria para metales ferrosos, capaz de procesar hasta 450 kg por minuto.

- Si su principal enfoque es la pureza: El entorno de vacío ofrece una solución definitiva para prevenir la oxidación a alta temperatura en polvos de hierro fundido y acero.

Este método cierra eficazmente la brecha entre la producción de alto volumen y la preservación de materiales de alta calidad para los metales ferrosos más exigentes.

Tabla resumen:

| Característica | Beneficio para metales de alto punto de fusión |

|---|---|

| Mecanismo de dispersión | Utiliza ondas de choque físicas rarefactadas; evita las limitaciones térmicas |

| Tasa de producción | Rendimiento líder en la industria: 400 - 450 kg por minuto |

| Entorno | Purificado por vacío; previene la oxidación a alta temperatura |

| Método de enfriamiento | Enfriamiento rápido por agua para una preservación superior de la microestructura |

| Aplicación | Ideal para la producción de polvo de metal ferroso a escala industrial |

Mejore su producción de polvo metálico con KINTEK

No permita que los altos puntos de fusión comprometan la calidad o el volumen de su producción. KINTEK ofrece soluciones térmicas y de procesamiento líderes en la industria diseñadas para los materiales más exigentes. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables a sus necesidades industriales únicas.

Ya sea que esté procesando hierro fundido, acero o aleaciones avanzadas, nuestros sistemas garantizan la máxima pureza y eficiencia. ¡Contáctenos hoy mismo para optimizar su línea de producción!

Guía Visual

Referencias

- David Sakhvadze, Besik Saralidze. Technological line for production of activated powders by hydro-vacuum dispersion of liquid metals. DOI: 10.51582/interconf.19-20.01.2024.060

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega la sostenibilidad en el mercado de hornos de fusión por inducción IGBT? Un motor clave para las fundiciones modernas

- ¿Cuál es la necesidad de una unidad de enfriamiento por agua para sistemas de calentamiento por inducción de alta potencia? Proteja su equipo ahora

- ¿Qué características adicionales podrían incorporar los circuitos avanzados de calentamiento por inducción? Mejora la precisión, la eficiencia y la seguridad

- ¿Cómo mejoran los hornos de inducción la productividad en las fundiciones? Acelere la velocidad de fusión y la automatización para un mayor rendimiento

- ¿Cuáles son las implicaciones de costes de utilizar hornos de crisol eléctricos? Descubra el coste total de propiedad real

- ¿Cuáles son las ventajas de la fusión y colada por inducción al vacío (VIM&C) sobre la VIM? Lograr una calidad metalúrgica superior y eficiencia

- ¿Por qué se utiliza un crisol de grafito para fundir Ti50Ni47Fe3? Optimice el calor y la eficiencia en la inducción al vacío

- ¿Por qué la preparación de aleaciones de alta entropía requiere un horno de arco de vacío? Asegura la homogeneidad y la pureza.