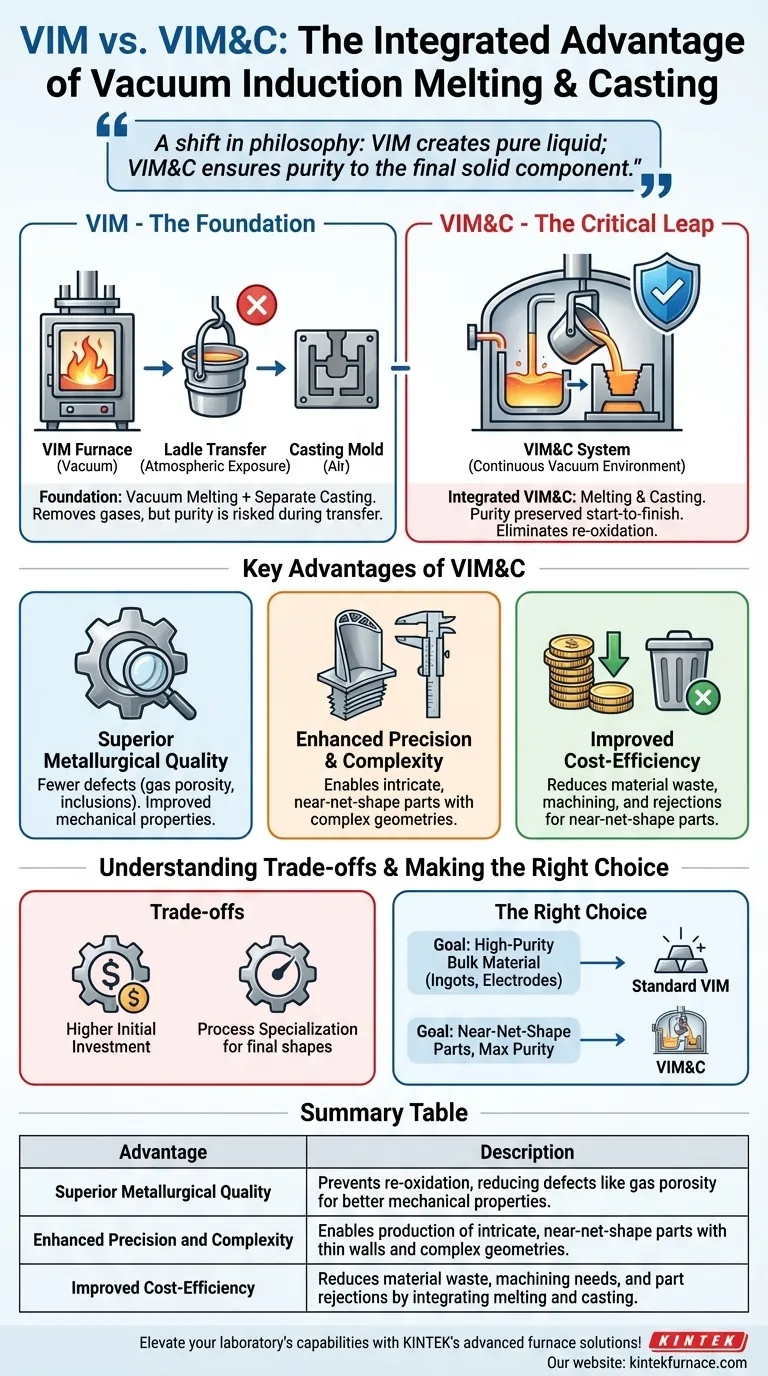

La ventaja fundamental de la Fusión y Colada por Inducción al Vacío (VIM&C) es su naturaleza integrada. Mientras que un proceso estándar de Fusión por Inducción al Vacío (VIM) solo funde el metal en un vacío para lograr una alta pureza, el proceso VIM&C extiende este control fundiendo también el metal en su forma final dentro del mismo entorno de vacío protegido. Este proceso único e ininterrumpido evita que el metal líquido puro se exponga a la atmósfera antes de solidificarse.

La diferencia fundamental no es una pequeña mejora, sino un cambio de filosofía. VIM crea un metal líquido puro; VIM&C asegura que esa pureza se conserve hasta el componente sólido final, lo que se traduce directamente en una calidad y eficiencia superiores.

La base: ¿Qué es la Fusión por Inducción al Vacío (VIM)?

El propósito del vacío

La Fusión por Inducción al Vacío es un proceso de refinación utilizado para producir metales y aleaciones de pureza excepcionalmente alta. La función principal del vacío es eliminar los gases disueltos, particularmente el oxígeno y el nitrógeno, que son perjudiciales para las propiedades de muchas aleaciones de alto rendimiento.

El papel de la inducción

La parte "inducción" de VIM se refiere al método de calentamiento. Una bobina eléctrica genera un potente campo electromagnético que calienta y funde la carga metálica sin ningún contacto directo. Esto previene la contaminación que podría ocurrir por elementos calefactores tradicionales. El resultado de un proceso VIM es un lote de metal fundido limpio y puro.

El salto crítico: Integración de la colada (VIM&C)

Eliminación de la exposición atmosférica

El proceso VIM concluye una vez que el metal está completamente fundido y refinado. La "C" en VIM&C representa el paso crucial siguiente: la colada. En un sistema VIM&C, el molde se encuentra dentro de la misma cámara de vacío. El metal fundido purificado se vierte directamente en el molde sin salir nunca del vacío.

Un flujo de trabajo único y controlado

Esta integración convierte dos procesos separados (fusión y colada) en una única operación continua. Al eliminar el paso de transferir el metal fundido en una cuchara a través del aire abierto, VIM&C evita la reoxidación y la reintroducción de gases e impurezas en el momento más crítico.

Ventajas clave del proceso integrado VIM&C

Calidad metalúrgica superior

Al evitar el contacto con la atmósfera, VIM&C produce piezas coladas significativamente más limpias. Esto da como resultado un producto final con menos defectos como porosidad gaseosa e inclusiones no metálicas, lo que conduce a mejores propiedades mecánicas como resistencia y vida a la fatiga.

Precisión y complejidad mejoradas

El entorno de vacío controlado permite que el metal fundido fluya más fácilmente y llene la cavidad del molde de manera más completa. Esto permite la producción de piezas de alta precisión con detalles intrincados, paredes delgadas y geometrías complejas que serían difíciles o imposibles de lograr con métodos de colada convencionales.

Eficiencia de costes mejorada

Aunque el equipo es más complejo, VIM&C puede reducir los costes generales. Esto se logra eliminando la necesidad de operaciones de colada separadas y, lo que es más importante, produciendo piezas casi con forma neta con una mayor tasa de éxito. Esto reduce drásticamente el desperdicio de material, el mecanizado posterior y el coste de las piezas rechazadas.

Comprender las compensaciones

Mayor inversión inicial

Los sistemas VIM&C son inherentemente más complejos que los hornos VIM independientes. Requieren una ingeniería sofisticada para integrar el crisol de fusión y el mecanismo del molde de colada dentro de una sola cámara, lo que conlleva un coste de capital inicial más alto.

Especialización del proceso

El proceso VIM&C está diseñado específicamente para crear formas coladas finales. Si el objetivo es simplemente producir tochos o electrodos de alta pureza que se volverán a fundir o forjar más tarde, el componente de colada integrado no es necesario. En estos casos, un horno VIM estándar es la herramienta más directa y económica para el trabajo.

Tomar la decisión correcta para su objetivo

En última instancia, la elección entre VIM y VIM&C depende totalmente del producto final que pretenda crear.

- Si su enfoque principal es producir piezas casi con forma neta con máxima pureza y defectos mínimos: VIM&C es el proceso superior, ya que protege la integridad del material de principio a fin.

- Si su enfoque principal es crear material a granel de alta pureza (tochos, barras o electrodos) para su posterior refundición o forja: VIM estándar proporciona la pureza necesaria para el producto intermedio de una manera más rentable.

Elegir el proceso correcto consiste en adaptar la tecnología a su objetivo final.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Calidad metalúrgica superior | Previene la reoxidación, reduciendo defectos como la porosidad gaseosa para mejores propiedades mecánicas. |

| Precisión y complejidad mejoradas | Permite la producción de piezas intrincadas, casi con forma neta, con paredes delgadas y geometrías complejas. |

| Eficiencia de costes mejorada | Reduce el desperdicio de material, la necesidad de mecanizado y el rechazo de piezas al integrar la fusión y la colada. |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas personalizados como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr resultados metalúrgicos superiores y ahorro de costes. ¿Listo para optimizar su proceso? Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear