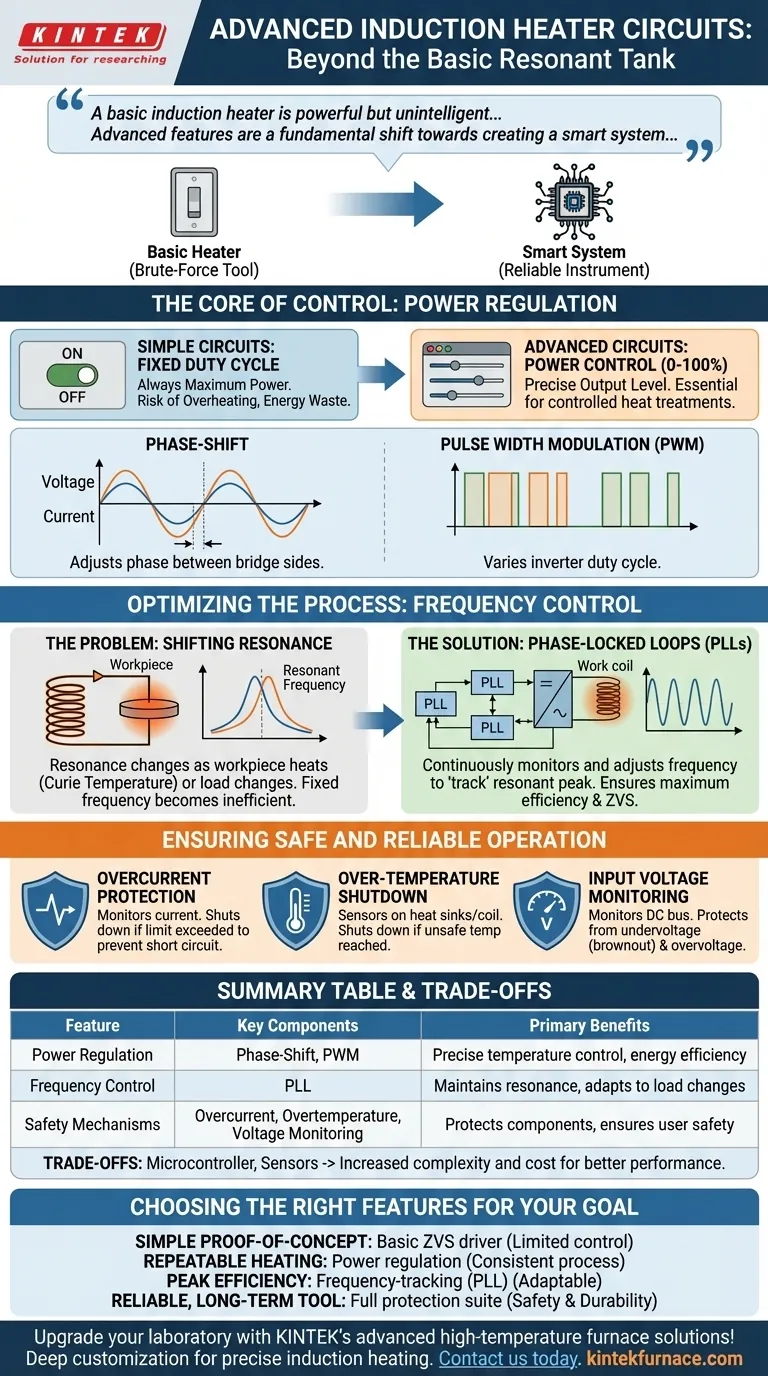

Más allá de un simple tanque resonante, los circuitos avanzados de calentamiento por inducción incorporan sofisticados sistemas de control para lograr precisión, eficiencia y seguridad. Las adiciones más críticas son la regulación de potencia de circuito cerrado, el seguimiento automático de frecuencia para mantener la resonancia y un conjunto de mecanismos de protección. Estas características elevan un calentador básico de una herramienta de fuerza bruta a un instrumento industrial o de laboratorio altamente confiable y controlable.

Un calentador por inducción básico es potente pero poco inteligente, a menudo funciona a máxima potencia con un desperdicio de energía significativo. Las características avanzadas no son meras adiciones; son un cambio fundamental hacia la creación de un sistema inteligente que puede controlar con precisión la entrega de energía, adaptarse a las condiciones cambiantes y protegerse de daños.

El núcleo del control: Regulación de potencia

Una limitación principal de los calentadores por inducción simples es su incapacidad para controlar la potencia de salida. Están encendidos o apagados. Los circuitos avanzados resuelven esto gestionando activamente la energía entregada a la bobina de trabajo.

Por qué los circuitos simples se quedan cortos

La mayoría de los circuitos a nivel de aficionado, como un controlador ZVS (Zero Voltage Switching) básico, funcionan con un ciclo de trabajo fijo. Esto significa que siempre están entregando la máxima potencia, lo que puede provocar fácilmente el sobrecalentamiento de la pieza de trabajo, el desperdicio de energía y la imposibilidad de realizar tratamientos térmicos controlados.

Introducción del control de potencia

La regulación de potencia permite al usuario establecer un nivel de salida específico, del 0% al 100%. Esto es esencial para aplicaciones que requieren rampas de temperatura precisas, mantener una temperatura específica o trabajar con materiales que tienen ventanas térmicas estrechas.

Cómo se hace: Desplazamiento de fase y PWM

En inversores avanzados de puente completo o medio puente, la potencia se controla más comúnmente mediante desplazamiento de fase. Al ajustar la diferencia de tiempo (fase) entre los dos lados del puente, se cambia el voltaje efectivo aplicado al tanque resonante, controlando así la potencia.

Otro método es la Modulación por Ancho de Pulso (PWM), donde el ciclo de trabajo general del inversor se varía para regular el flujo de energía en el sistema.

Optimización del proceso: Control de frecuencia

La transferencia máxima de potencia en un calentador por inducción ocurre solo cuando la frecuencia de operación del controlador coincide perfectamente con la frecuencia resonante de la bobina de trabajo y el condensador del tanque. Los circuitos avanzados aseguran que esta coincidencia se mantenga automáticamente.

El problema del desplazamiento de la resonancia

La frecuencia resonante no es estática. Cambia a medida que la pieza de trabajo se calienta, especialmente cuando supera su temperatura de Curie y pierde sus propiedades magnéticas. También cambia si se reemplaza la pieza de trabajo por una de diferente tamaño o material. Un controlador de frecuencia fija se volverá altamente ineficiente tan pronto como cambien las condiciones.

La solución: Lazos de fase bloqueada (PLL)

La solución más robusta es un Lazo de Fase Bloqueada (PLL). Este es un sistema de control que monitorea continuamente la relación de fase entre el voltaje y la corriente en el circuito del tanque.

El objetivo del PLL es mantener esta diferencia de fase en o cerca de cero, lo que significa una resonancia perfecta. Ajusta automáticamente la frecuencia de operación del inversor en tiempo real para "rastrear" el pico resonante cambiante, asegurando que el sistema siempre funcione con la máxima eficiencia. Este es un componente clave para mantener el ZVS.

Garantizando una operación segura y confiable

La electrónica de alta potencia puede fallar catastróficamente. Los calentadores por inducción avanzados integran múltiples sistemas de seguridad para proteger tanto el circuito como al usuario.

Protección contra sobrecorriente

Esta es la característica de seguridad más crítica. Utiliza un transformador de detección de corriente o una resistencia de derivación para monitorear constantemente la corriente que fluye a través de los transistores de potencia (MOSFETs o IGBTs). Si la corriente excede un límite de seguridad preestablecido, el controlador apaga inmediatamente el controlador para evitar que un cortocircuito destruya los componentes.

Apagado por sobretemperatura

Los sensores de temperatura se colocan en los disipadores de calor de los interruptores de potencia y, a veces, cerca de la bobina de trabajo. Si las temperaturas superan un umbral de funcionamiento seguro, el sistema activará una falla y se apagará, evitando daños térmicos.

Monitoreo de voltaje de entrada

El circuito monitorea el voltaje del bus de CC. Si el voltaje de entrada cae demasiado bajo (apagón parcial) o sube demasiado alto, el controlador puede detener la operación para proteger la fuente de alimentación y la etapa del inversor de daños. Esto se conoce como bloqueo por subtensión y sobretensión.

Comprendiendo las compensaciones

La implementación de estas características avanzadas introduce complejidad y costo que deben sopesarse frente a los beneficios.

Complejidad vs. Rendimiento

Un simple controlador ZVS se puede construir con un puñado de componentes. Un sistema regulado por potencia basado en PLL requiere un microcontrolador, ICs de controlador de puerta, circuitos de detección y firmware sofisticado. Esto aumenta significativamente la complejidad del diseño y la depuración.

El desafío de la sintonización

Aunque un PLL es potente, debe sintonizarse correctamente. Un PLL inestable o mal sintonizado puede no bloquearse en la frecuencia resonante, causar un comportamiento errático o provocar una conmutación brusca, lo que destruye rápidamente los transistores de potencia.

Costo

La adición de un microcontrolador, ICs de controlador dedicados y componentes de detección de corriente/temperatura aumenta directamente la lista de materiales. El costo de desarrollo y programación también se suma al gasto general en comparación con un diseño simple y fijo.

Eligiendo las características adecuadas para su objetivo

El nivel de sofisticación que necesita depende completamente de su aplicación.

- Si su enfoque principal es una simple prueba de concepto: Un controlador ZVS básico es suficiente para demostrar los principios del calentamiento por inducción, pero espere un control y una eficiencia limitados.

- Si su enfoque principal es el calentamiento o templado repetible: La implementación de la regulación de potencia no es negociable, ya que es la única forma de lograr un proceso térmico consistente.

- Si su enfoque principal es la máxima eficiencia en varias cargas: Un sistema de seguimiento de frecuencia como un PLL es esencial para adaptarse a diferentes piezas de trabajo y cambios de material.

- Si su enfoque principal es construir una herramienta confiable y duradera: Un conjunto completo de circuitos de protección contra sobrecorriente, sobretemperatura y voltaje es obligatorio para la seguridad y la durabilidad.

Al incorporar estratégicamente estas características, se transforma un simple circuito resonante en un sistema de calentamiento por inducción preciso, eficiente y confiable.

Tabla resumen:

| Característica | Componentes clave | Beneficios principales |

|---|---|---|

| Regulación de potencia | Desplazamiento de fase, PWM | Control preciso de la temperatura, eficiencia energética |

| Control de frecuencia | Lazo de fase bloqueada (PLL) | Mantiene la resonancia, se adapta a los cambios de carga |

| Mecanismos de seguridad | Sobrecorriente, sobretemperatura, monitoreo de voltaje | Protege los componentes, garantiza la seguridad del usuario |

| Compensaciones | Microcontrolador, sensores | Mayor complejidad y costo para un mejor rendimiento |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un calentamiento por inducción preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos adaptar una solución para usted!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables