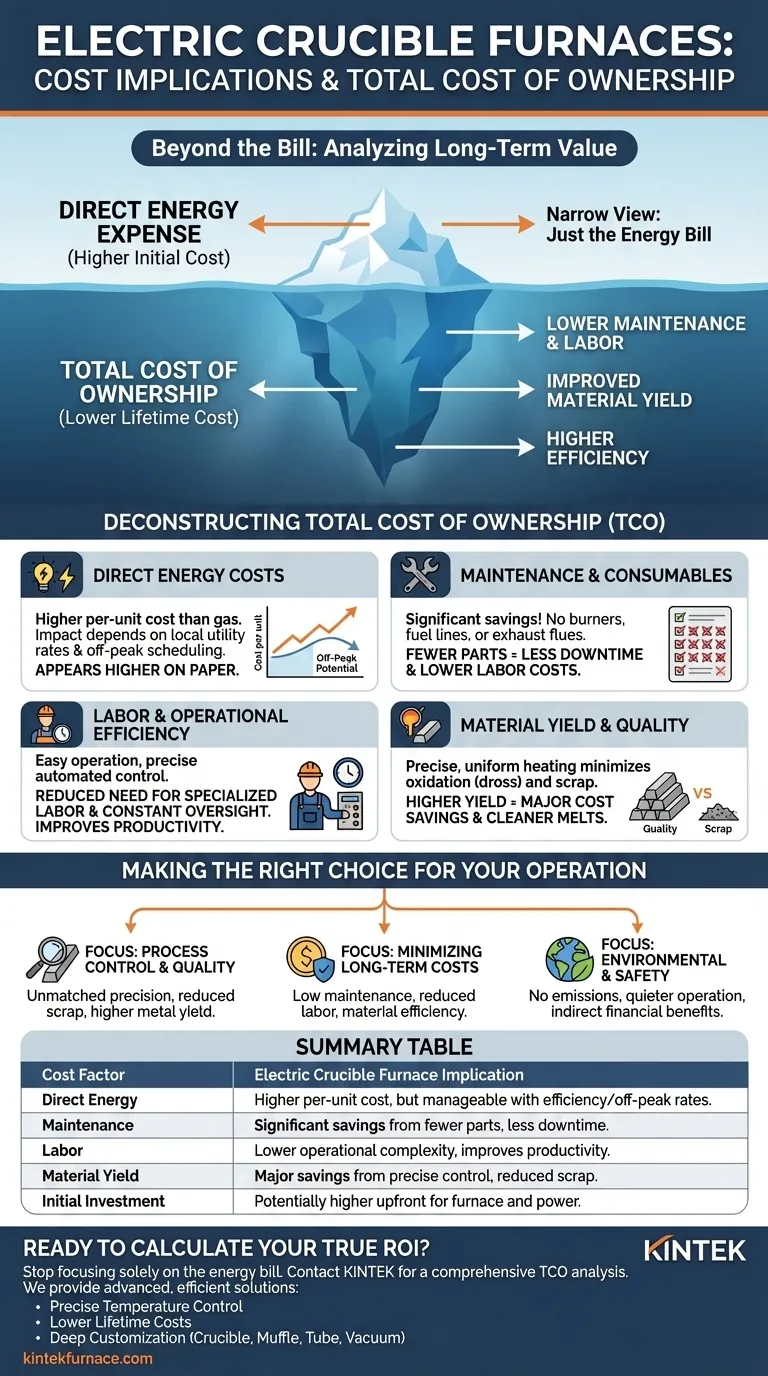

Al evaluar los hornos de crisol eléctricos, la implicación de costes más inmediata suele ser un mayor gasto directo de energía en comparación con las alternativas alimentadas por combustible. Sin embargo, esta es una visión estrecha, ya que el coste total de propiedad es frecuentemente menor debido a los importantes ahorros en mantenimiento, mano de obra y una mayor eficiencia del material. Una evaluación real debe mirar más allá de la factura mensual de electricidad.

Centrarse únicamente en la factura de energía al considerar un horno de crisol eléctrico puede ser un error costoso. La "necesidad profunda" no es solo fundir metal, sino hacerlo de manera eficiente y rentable. Una visión holística del Coste Total de Propiedad (TCO) revela que un menor mantenimiento y una mayor eficiencia operativa a menudo hacen que los hornos eléctricos sean la opción más económica a largo plazo.

Desglosando el Coste Total de Propiedad

Un horno es un activo a largo plazo, y su coste real se extiende mucho más allá del precio de compra inicial o del coste del combustible. Un análisis exhaustivo incluye el consumo directo de energía, el mantenimiento, la mano de obra y la eficiencia del material.

Costes Directos de Energía (El Factor Obvio)

El inconveniente más citado es el coste de la electricidad. En muchas regiones, el precio por unidad de energía (BTU o kWh) de la electricidad es más alto que el del gas natural o el propano.

Esto hace que el coste directo de "combustible" de un horno eléctrico parezca mayor en el papel. Sin embargo, el impacto real depende en gran medida de las tarifas de servicios públicos locales y de la eficiencia general del horno.

Costes de Mantenimiento y Consumibles (Los Ahorros Ocultos)

Los hornos de crisol eléctricos tienen una ventaja distintiva en la simplicidad del mantenimiento. Esta es una fuente importante de ahorro de costes durante la vida útil del equipo.

Debido a que no hay quemadores, líneas de combustible ni conductos de escape, hay muchos menos componentes que mantener, reparar o reemplazar. Esto se traduce directamente en menos tiempo de inactividad, menos piezas de repuesto para almacenar y menores costes de mano de obra para los técnicos de mantenimiento.

Mano de Obra y Eficiencia Operativa

Los hornos de crisol son conocidos por ser fáciles de operar, y los modelos eléctricos amplifican este beneficio. Requieren una formación especializada mínima para funcionar eficazmente.

Los controles de temperatura precisos, a menudo automatizados, reducen la necesidad de una supervisión manual constante. Esto permite a los operarios gestionar otras tareas, mejorando la productividad general de la mano de obra y garantizando una calidad de fusión consistente y repetible sin depender de un artesano altamente cualificado.

Rendimiento y Calidad del Material

Aquí es donde los hornos eléctricos a menudo generan el mayor rendimiento financiero. El calentamiento suave y uniforme y la ausencia de subproductos de la combustión mejoran directamente la calidad del metal fundido.

Este control preciso minimiza la pérdida de metal por oxidación (formación de escoria). Una mejora en el rendimiento del material de tan solo un 1-2% puede generar importantes ahorros de costes en miles de libras de metal procesado. Además, las coladas más limpias reducen los defectos de fundición y las tasas de chatarra, otro drenaje financiero importante.

Comprender las Compensaciones

Aunque el TCO suele ser favorable, es crucial comprender el contexto específico y las posibles desventajas antes de realizar una inversión.

El Impacto de las Tarifas Eléctricas

La estructura tarifaria de electricidad de sus instalaciones es un factor crítico. Las operaciones con tarifas de "tiempo de uso" pueden reducir drásticamente los costes de energía programando la fusión durante las horas valle. Por el contrario, operar durante los períodos de máxima demanda puede hacer que los costes sean prohibitivos.

Inversión de Capital Inicial

Un sistema de horno eléctrico, incluida la infraestructura de suministro eléctrico necesaria, a veces puede tener un coste de capital inicial más alto que una unidad comparable alimentada por combustible. Este gasto inicial debe sopesarse con los ahorros operativos proyectados a largo plazo.

Volumen y Escala de Producción

Para aplicaciones de fusión continua a muy gran escala, el consumo puro de energía puede favorecer el coste energético por unidad más bajo del gas en algunas regiones. Los hornos eléctricos destacan en el procesamiento por lotes, las aplicaciones de mantenimiento y los escenarios donde la pureza de la aleación y la precisión de la temperatura son primordiales.

Tomar la Decisión Correcta para su Operación

Su solución de horno ideal depende de equilibrar estos factores de coste con sus objetivos operativos específicos.

- Si su enfoque principal es el control del proceso y la calidad del material: La gestión precisa de la temperatura de un horno eléctrico es inigualable, lo que genera rendimientos mediante la reducción de chatarra y un mayor rendimiento del metal.

- Si su enfoque principal es minimizar los costes operativos a largo plazo: Un horno de crisol eléctrico es un contendiente muy sólido debido a su bajo mantenimiento, sus necesidades reducidas de mano de obra y su eficiencia material.

- Si su enfoque principal es el cumplimiento medioambiental y la seguridad en el lugar de trabajo: La ausencia de emisiones y el funcionamiento más silencioso de un horno eléctrico proporcionan importantes beneficios que también conllevan ventajas financieras indirectas.

En última instancia, un análisis exhaustivo del Coste Total de Propiedad es la única manera de tomar una decisión verdaderamente informada y rentable para su operación.

Tabla Resumen:

| Factor de Coste | Implicación del Horno de Crisol Eléctrico |

|---|---|

| Energía Directa | Coste por unidad más alto que el gas, pero la eficiencia y las tarifas fuera de pico pueden mitigar esto. |

| Mantenimiento | Ahorros significativos por tener menos piezas (sin quemadores, líneas de combustible) y menos tiempo de inactividad. |

| Mano de Obra | Menor complejidad operativa mejora la productividad y reduce las necesidades de mano de obra especializada. |

| Rendimiento del Material | Grandes ahorros gracias al control preciso, reduciendo la oxidación (escoria) y las tasas de chatarra. |

| Inversión Inicial | Coste inicial potencialmente más alto para el horno y la infraestructura eléctrica. |

¿Listo para calcular el verdadero ROI para su operación de fusión?

Deje de centrarse únicamente en la factura de energía. Un análisis exhaustivo del Coste Total de Propiedad es esencial para una inversión rentable a largo plazo. KINTEK se especializa en ayudar a fundiciones y laboratorios metalúrgicos como el suyo a tomar decisiones basadas en datos.

Proporcionamos las soluciones avanzadas y eficientes que necesita:

- Control de Temperatura Preciso: Logre coladas más limpias y un mayor rendimiento del material con nuestros hornos eléctricos.

- Costes de Por Vida Más Bajos: Benefíciese de nuestros diseños que minimizan el mantenimiento y la complejidad operativa.

- Personalización Profunda: Nuestras sólidas capacidades de I+D y fabricación interna nos permiten adaptar una solución de horno—ya sea un Horno de Crisol, Mufla, Tubo o Vacío—a sus requisitos de proceso exactos.

Analicemos juntos sus costes y requisitos específicos. Contacte con nuestros expertos hoy mismo para descubrir cómo un horno eléctrico KINTEK puede mejorar su eficiencia y rentabilidad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas