Para decirlo de forma sencilla, los hornos de inducción mejoran la productividad de la fundición mediante una potente combinación de altas tasas de fusión, compatibilidad con la automatización y un tiempo de inactividad mínimo entre lotes. Esto permite a las fundiciones producir más metal, más rápido y con mayor consistencia que con los hornos tradicionales como los cubilotes o los hornos de arco.

La verdadera ventaja de la tecnología de inducción no es una característica única, sino su impacto integral en el ciclo de producción. Al acelerar la fusión y mejorar simultáneamente el control y reducir el desperdicio, optimiza fundamentalmente todo el proceso de fundición de principio a fin.

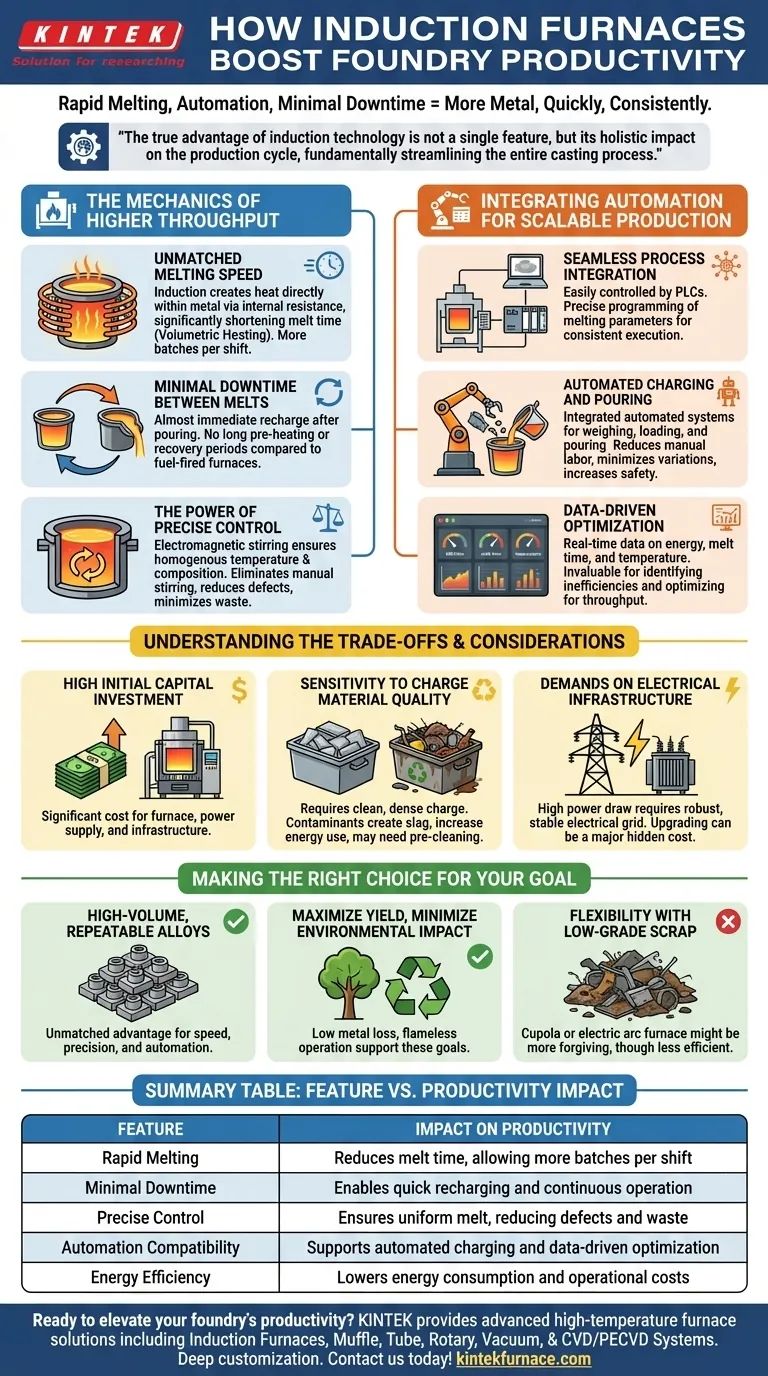

La mecánica de un mayor rendimiento

Las ganancias de productividad de los hornos de inducción comienzan con la física central de cómo operan. A diferencia de los hornos que calientan de afuera hacia adentro, la inducción crea calor directamente dentro del propio metal.

Velocidad de fusión inigualable

Una bobina de inducción genera un potente campo magnético que induce corrientes eléctricas intensas dentro del material de carga metálico. Este calentamiento por resistencia interna es increíblemente rápido y eficiente, lo que acorta significativamente el tiempo necesario para llevar un lote completo de metal a la temperatura de vertido.

Este proceso, conocido como calentamiento volumétrico, significa que se dedica menos tiempo a esperar la fusión, lo que aumenta directamente el número de lotes que se pueden procesar por turno.

Tiempo de inactividad mínimo entre fusiones

Una vez que se vierte un lote, un horno de inducción puede recargarse y comenzar el siguiente ciclo casi de inmediato. No hay largos períodos de precalentamiento o recuperación.

Esto contrasta fuertemente con los hornos alimentados por combustible que requieren un tiempo considerable para alcanzar y mantener las temperaturas de funcionamiento, creando importantes brechas no productivas en el calendario de producción.

El poder del control preciso

El campo magnético también crea una acción de agitación natural dentro del baño fundido. Esta agitación electromagnética asegura que la fusión sea perfectamente homogénea tanto en temperatura como en composición química.

Esto elimina la necesidad de agitación manual, reduce el riesgo de defectos por aleaciones inconsistentes y minimiza los fundidos rechazados, una fuente importante de pérdida de productividad.

Integración de la automatización para una producción escalable

La naturaleza eléctrica de los hornos de inducción los hace excepcionalmente adecuados para entornos de fundición modernos y automatizados, transformando un proceso manual en una operación altamente repetible y basada en datos.

Integración perfecta del proceso

Las fuentes de alimentación de inducción se controlan fácilmente mediante PLC (Controladores Lógicos Programables) y otros sistemas de gestión de toda la planta. Esto permite que los parámetros de fusión, como el nivel de potencia y la temperatura, se programen y ejecuten con una precisión perfecta cada vez.

Carga y vertido automatizados

Estos hornos se pueden integrar con sistemas automatizados que manejan el pesaje y la carga de materias primas y el control robótico del vertido. Esto reduce la dependencia de la mano de obra manual, minimiza las variaciones en el tiempo de ciclo y aumenta la seguridad del operador.

Optimización basada en datos

Los sistemas de inducción modernos proporcionan un flujo constante de datos en tiempo real sobre el consumo de energía (kWh/tonelada), el tiempo de fusión y la temperatura. Esta información es invaluable para identificar ineficiencias y optimizar continuamente el proceso para obtener el máximo rendimiento y el mínimo costo.

Comprensión de las compensaciones y consideraciones

Aunque son muy productivas, la tecnología de inducción no es una solución universal. Una evaluación clara de sus limitaciones es esencial para tomar una decisión informada.

Alta inversión de capital inicial

El costo inicial de compra e instalación de un sistema de horno de inducción, incluida su sofisticada fuente de alimentación e infraestructura de refrigeración, es significativo. Esto representa un gran gasto de capital en comparación con algunos tipos de hornos más simples y antiguos.

Sensibilidad a la calidad del material de carga

Los hornos de inducción funcionan mejor con material de carga limpio, seco y relativamente denso. El exceso de suciedad, aceite, óxido u otros contaminantes puede crear escoria, aumentar el consumo de energía e impactar negativamente el proceso de fusión. Esto puede requerir un paso de pre-limpieza, lo que puede añadir tiempo y costo.

Demandas a la infraestructura eléctrica

Estos son dispositivos eléctricos de alta potencia. Una fundición debe tener una red eléctrica robusta y estable capaz de soportar el consumo sustancial de energía sin causar interrupciones en la planta o en la red eléctrica local. La actualización de esta infraestructura puede ser un coste oculto importante.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de invertir en tecnología de inducción debe alinearse con las prioridades operativas específicas de su fundición.

- Si su enfoque principal es la producción repetible de alto volumen de aleaciones específicas: La velocidad, precisión y preparación para la automatización de los hornos de inducción ofrecen una ventaja inigualable.

- Si su enfoque principal es maximizar el rendimiento del material y minimizar el impacto ambiental: La baja pérdida de metal y el funcionamiento sin llama de la tecnología de inducción apoyan directamente estos objetivos.

- Si su enfoque principal es la flexibilidad con chatarra contaminada de baja calidad: Un cubilote o un horno de arco eléctrico podrían ser una opción más indulgente, aunque menos eficiente.

Al alinear las fortalezas centrales de la tecnología con sus objetivos de producción, puede determinar con confianza si un horno de inducción es la herramienta adecuada para impulsar la productividad de su fundición.

Tabla de resumen:

| Característica | Impacto en la productividad |

|---|---|

| Fusión rápida | Reduce el tiempo de fusión, permitiendo más lotes por turno |

| Tiempo de inactividad mínimo | Permite una recarga rápida y una operación continua |

| Control preciso | Asegura una fusión uniforme, reduciendo defectos y desperdicios |

| Compatibilidad con la automatización | Admite la carga automatizada y la optimización basada en datos |

| Eficiencia energética | Reduce el consumo de energía y los costos operativos |

¿Listo para elevar la productividad de su fundición? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Inducción, Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades únicas de experimentación y producción. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden aumentar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas