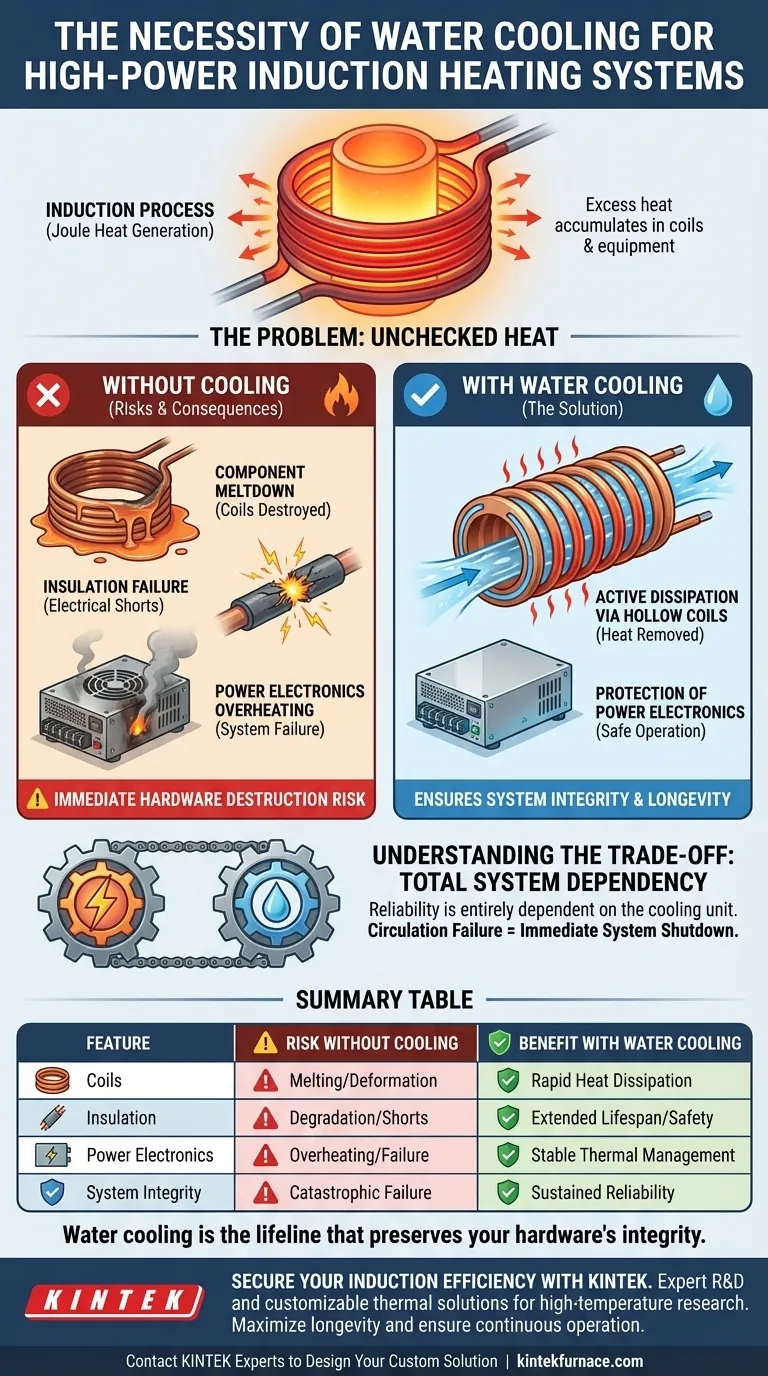

Una unidad de enfriamiento por agua es una necesidad absoluta para los sistemas de calentamiento por inducción de alta potencia para prevenir fallas catastróficas del equipo. Debido a que estos sistemas dependen de corrientes eléctricas masivas para funcionar, las propias bobinas de inducción generan un calor interno sustancial (conocido como calor Joule). Sin un mecanismo de enfriamiento activo dedicado, este exceso de calor provocará rápidamente que las bobinas de cobre se derritan o destruyan el aislamiento eléctrico crucial.

Si bien el objetivo principal de la inducción es calentar una pieza de trabajo objetivo, la física del proceso calienta inherentemente la maquinaria en sí. Una unidad de enfriamiento por agua no es un accesorio, sino un subsistema crítico que garantiza que las bobinas de inducción y las fuentes de alimentación operen dentro de límites de temperatura seguros para prevenir la destrucción inmediata del hardware.

La Física Térmica de la Inducción

La Fuente del Calor Interno

El calentamiento por inducción requiere que una corriente alterna de alta frecuencia fluya a través de una bobina. Este proceso genera calor Joule, que es energía térmica producida por la resistencia de la bobina a la corriente eléctrica.

La Escala de la Carga Térmica

En sistemas de alta potencia, este calor es sustancial. Se acumula más rápido de lo que la convección natural o los simples ventiladores de aire pueden disiparlo.

La Consecuencia del Calor Descontrolado

Si este calor no se elimina activamente, la temperatura del equipo aumentará sin control. Esto crea un riesgo inmediato para la integridad estructural del sistema.

Riesgos de Operar sin Enfriamiento

Fusión de Componentes

El riesgo más directo es la deformación física. Sin enfriamiento por agua, el calor intenso puede hacer que las bobinas de inducción se derritan, destruyendo permanentemente el elemento calefactor principal.

Falla del Aislamiento

Las altas temperaturas degradan los materiales protectores dentro del sistema. El calor excesivo conduce a fallas en el aislamiento, causando cortocircuitos eléctricos que pueden dañar la fuente de alimentación y representar peligros significativos para la seguridad.

Cómo el Enfriamiento por Agua Resuelve el Problema

Disipación Activa a Través de Bobinas Huecas

Para gestionar esta carga térmica, los sistemas de inducción utilizan bobinas de cobre huecas. La unidad de enfriamiento bombea agua directamente a través de estos tubos, capturando el calor de la fuente y transportándolo.

Protección de la Electrónica de Potencia

El circuito de enfriamiento a menudo se extiende más allá de las bobinas. Es vital para mantener los componentes de la fuente de alimentación a temperaturas operativas, asegurando que la electrónica no se sobrecaliente durante un uso intensivo.

Comprender las Compensaciones Operativas

Dependencia Total del Sistema

La principal compensación en la inducción de alta potencia es la dependencia. La confiabilidad de su proceso de calentamiento depende completamente de la confiabilidad de la unidad de enfriamiento por agua.

La Consecuencia de la Falla de Circulación

Si la circulación de agua se detiene o se obstruye, el sistema de inducción no puede operar de manera segura. Debe considerar la unidad de enfriamiento y la fuente de alimentación como un ecosistema único e integrado; si uno falla, el otro debe apagarse inmediatamente para evitar daños.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su sistema de inducción de alta potencia permanezca operativo y seguro, considere estas prioridades:

- Si su enfoque principal es la Longevidad del Equipo: Priorice una unidad de enfriamiento con una tasa de flujo suficiente para mantener las bobinas muy por debajo de sus límites térmicos, evitando la degradación gradual del aislamiento.

- Si su enfoque principal es la Operación Continua: Asegúrese de que su solución de enfriamiento sea lo suficientemente robusta para manejar el "calor Joule sustancial" generado durante largos ciclos de trabajo sin saturación.

Un sistema de inducción de alta potencia no puede funcionar sin enfriamiento por agua; es el salvavidas que preserva la integridad de su hardware.

Tabla Resumen:

| Característica | Riesgo sin Enfriamiento | Beneficio con Enfriamiento por Agua |

|---|---|---|

| Bobinas de Inducción | Fusión y deformación física | Disipación rápida del calor Joule |

| Aislamiento Eléctrico | Degradación y cortocircuitos eléctricos | Vida útil prolongada y seguridad operativa |

| Electrónica de Potencia | Sobrecalentamiento y falla de la fuente de alimentación | Gestión térmica estable para uso continuo |

| Integridad del Sistema | Falla catastrófica del hardware | Fiabilidad sostenida bajo cargas térmicas altas |

Asegure su Eficiencia de Inducción con KINTEK

No permita que el exceso de calor Joule comprometa la productividad de su laboratorio. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de inducción de alta potencia, junto con nuestros sistemas de mufla, tubo, rotatorio, vacío y CVD, son todos personalizables para satisfacer sus necesidades únicas de investigación a alta temperatura.

Maximice la longevidad del equipo y garantice la operación continua hoy mismo.

Contacte a los Expertos de KINTEK para Diseñar su Solución Personalizada

Guía Visual

Referencias

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por arco? Homogeneización Maestra de Lingotes de Aleaciones a Base de Fe

- ¿Qué es un horno de fusión por inducción al vacío (VIM) y por qué es importante? Consiga una pureza de metal inigualable para aplicaciones críticas

- ¿Cuál es la función de un horno VIM para acero DP? Dominio del vertido de alta pureza y la precisión química

- Importancia del sistema de calentamiento por inducción y el diseño de la bobina en la unión de acero ODS: Optimice su perfil térmico

- ¿Cuáles son los componentes clave de un horno de fusión por inducción al vacío (VIM)? Dominar el procesamiento de metales de alta pureza

- ¿Qué gases protectores se utilizan comúnmente en los hornos de inducción? Mejore la pureza y el rendimiento del metal

- ¿Por qué es necesario un entorno de vacío para PBF-EB? Garantizar la precisión del haz y la pureza del material

- ¿Cómo afecta el entorno de enfriamiento controlado de un horno de fusión a la microestructura de los lingotes de aleación CoCuMoNiAl?