En las operaciones de hornos de inducción, los gases protectores más comunes son los gases inertes, específicamente el argón y, en menor medida, el helio. Estos gases se eligen por su inactividad química, lo que evita que el metal fundido reaccione con la atmósfera circundante durante el proceso de fusión a alta temperatura.

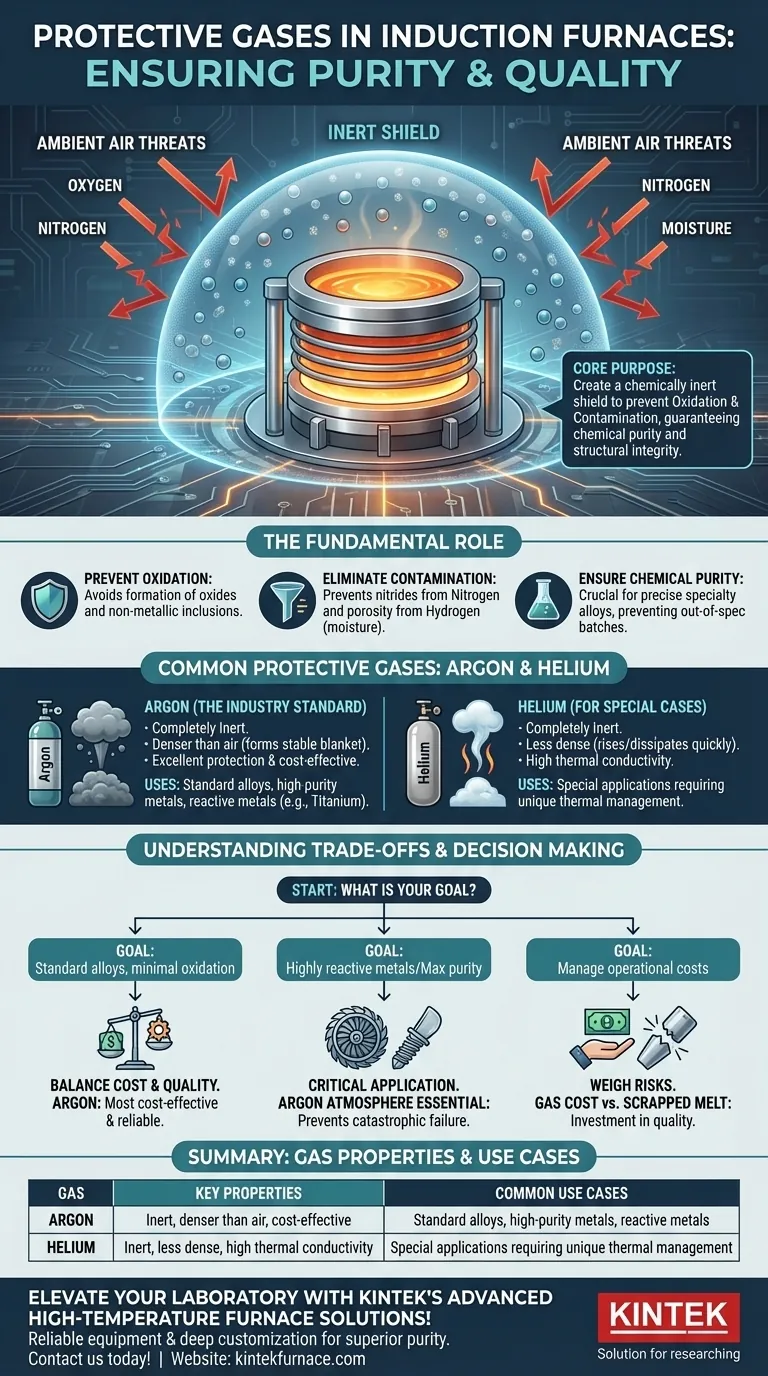

El propósito fundamental de utilizar un gas protector es crear un escudo químicamente inerte alrededor del metal fundido. Este escudo no es solo para prevenir la oxidación superficial; es una medida de control crítica para prevenir la oxidación y la contaminación, garantizando así la pureza química y la integridad estructural requeridas para materiales de alta especificación.

El papel fundamental de una atmósfera protectora

Cuando los metales se calientan hasta su punto de fusión, se vuelven altamente reactivos. El aire ambiente, compuesto principalmente de nitrógeno y oxígeno, se convierte en una fuente importante de contaminación. Una atmósfera protectora contrarresta directamente esta amenaza.

Prevención de la oxidación

A altas temperaturas, el oxígeno reacciona agresivamente con la mayoría de los metales para formar óxidos. Este proceso no es solo un problema superficial; puede introducir inclusiones no metálicas en el baño de fusión, lo que compromete las propiedades mecánicas finales del material, como la resistencia y la ductilidad.

Eliminación de la contaminación

Además del oxígeno, otros gases atmosféricos como el nitrógeno y el vapor de agua también pueden ser perjudiciales. El nitrógeno puede formar nitruros no deseados en ciertas aleaciones, mientras que la humedad puede introducir hidrógeno, provocando porosidad o fragilización por hidrógeno en el metal solidificado.

Garantizar la pureza química

Para las industrias que producen aleaciones especiales, la composición química debe controlarse con extrema precisión. Las reacciones no deseadas con los gases atmosféricos pueden alterar este delicado equilibrio, haciendo que la aleación quede fuera de especificación e inutilizando todo el lote.

Un vistazo a los gases protectores comunes

La elección del gas está dictada por sus propiedades, efectividad y costo. Si bien existen varios gases inertes, uno se destaca como el estándar de la industria.

Argón: El estándar de la industria

El argón es el gas protector más utilizado en los hornos de inducción. Es completamente inerte y no reacciona con el metal fundido, incluso a temperaturas extremas.

Debido a que el argón es más denso que el aire, puede formar eficazmente una "manta" estable sobre la superficie del baño de fusión, desplazando la atmósfera reactiva. Proporciona una excelente protección y es relativamente rentable en comparación con otros gases inertes.

Helio: Para casos especiales

El helio es otro gas inerte que se puede utilizar. Si bien proporciona la misma inercia que el argón, sus propiedades físicas son bastante diferentes.

El helio es mucho menos denso que el aire, por lo que se elevará y disipará rápidamente en lugar de formar una manta estable. También tiene una conductividad térmica mucho mayor. Estas propiedades lo hacen menos común para uso general, pero potencialmente valioso para aplicaciones muy específicas donde se desean sus características térmicas únicas.

Comprender las compensaciones

La implementación de una atmósfera de gas protector es una decisión que implica equilibrar el costo, la complejidad y los requisitos de calidad.

Costo vs. Calidad

La principal compensación es el costo del gas y el sistema de suministro requerido frente al valor del material que se produce. Para metales de bajo costo y no críticos, el gasto puede no estar justificado. Para aleaciones reactivas o de alta pureza, el costo del gas es insignificante en comparación con el costo de un baño fundido fallido o rechazado.

La aplicación determina la necesidad

Industrias como la aeroespacial, la fabricación de dispositivos médicos y la electrónica dependen de materiales sin defectos. Para componentes como álabes de turbina o implantes biomédicos, cualquier contaminación puede provocar un fallo catastrófico. En estos contextos, el uso de una atmósfera protectora de argón no es una opción, sino un requisito de proceso obligatorio.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un gas protector, y cuál usar, debe estar directamente relacionada con los requisitos de su producto final.

- Si su enfoque principal es producir aleaciones estándar con oxidación mínima: El argón proporciona la protección más rentable y fiable para la mayoría de las aplicaciones.

- Si su enfoque principal es trabajar con metales altamente reactivos (como el titanio) o lograr la máxima pureza: Una atmósfera de argón estrictamente controlada es esencial para cumplir con las especificaciones del material y prevenir fallos catastróficos del lote.

- Si su enfoque principal es gestionar los costos operativos: Debe sopesar el gasto del gas inerte frente al riesgo financiero mucho mayor de un lote fundido desechado o un fallo del componente.

En última instancia, controlar la atmósfera del horno es una inversión directa en la calidad y fiabilidad de su producto final.

Tabla resumen:

| Gas | Propiedades clave | Casos de uso comunes |

|---|---|---|

| Argón | Inerte, más denso que el aire, rentable | Aleaciones estándar, metales de alta pureza, metales reactivos como el titanio |

| Helio | Inerte, menos denso, alta conductividad térmica | Aplicaciones especiales que requieren una gestión térmica única |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una pureza y un rendimiento de metales superiores. ¡Contáctenos hoy para discutir cómo podemos apoyar sus metas!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial