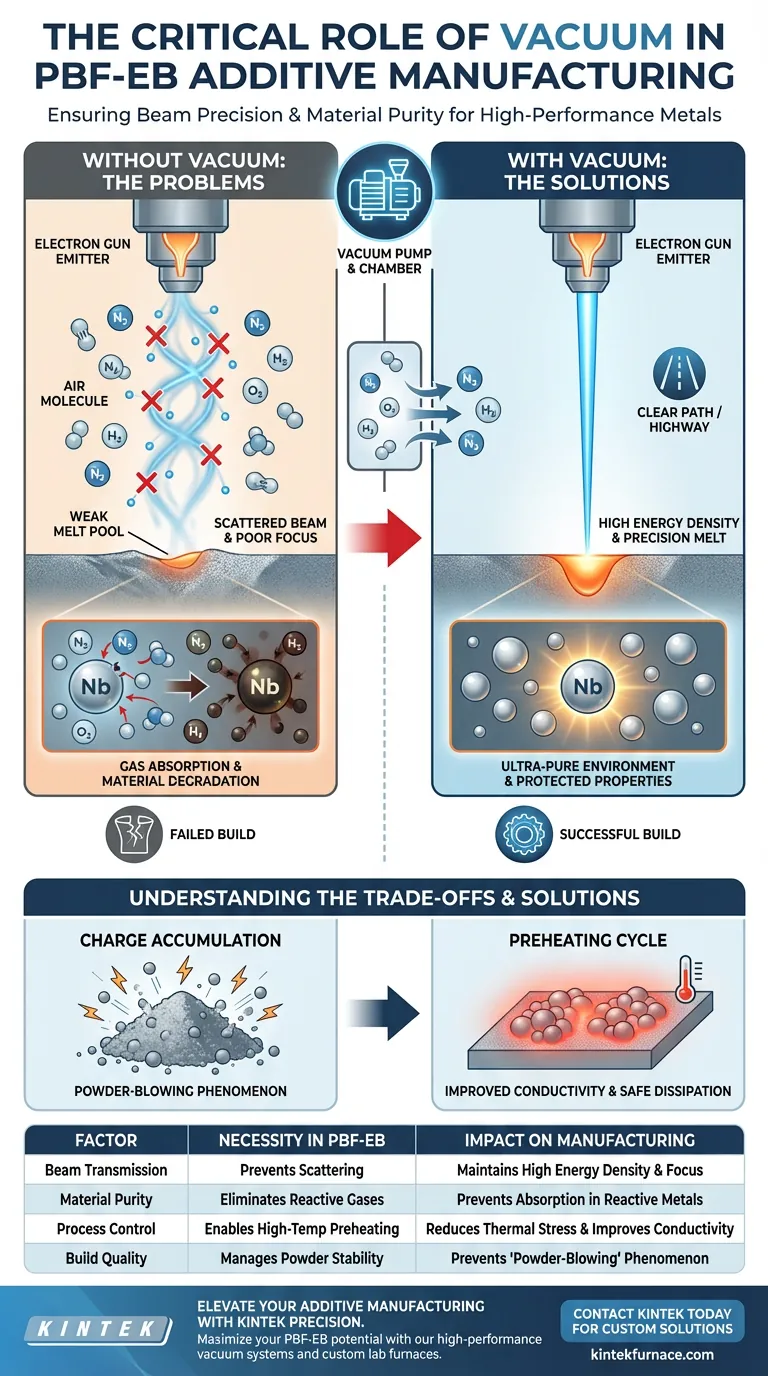

Un entorno de vacío es estrictamente obligatorio en la Fusión en Lecho de Polvo por Haz de Electrones (PBF-EB) para garantizar que la física fundamental de la fuente de energía funcione correctamente. Sin este vacío, las moléculas de aire obstruirían la trayectoria de los electrones, provocando que el haz se disperse y pierda el enfoque, al tiempo que contaminarían la pureza del metal que se está procesando.

La Idea Central El vacío en PBF-EB cumple una doble función: actúa como una "autopista" clara para que el haz de electrones viaje sin colisiones y funciona como un escudo, creando un entorno ultra puro que evita que los metales reactivos absorban gases y se degraden durante la fusión.

La Física de la Transmisión del Haz

Prevención de la Dispersión de Electrones

La razón mecánica principal del vacío es mantener la integridad de la fuente de energía. Los electrones tienen masa y, a medida que viajan desde el emisor hasta el lecho de polvo, son muy susceptibles a las colisiones.

Si hubiera moléculas de aire presentes en la cámara, desviarían físicamente los electrones. Este efecto de dispersión difundiría el haz, haciendo imposible enfocar suficiente energía para fundir el polvo metálico de manera efectiva.

Garantizar la Densidad de Energía

Al eliminar las moléculas de aire, el vacío asegura un camino claro para los electrones. Esto permite que el sistema mantenga un haz de energía altamente enfocado.

Este enfoque es crítico para lograr las dimensiones precisas del baño de fusión requeridas para la fabricación aditiva de alta resolución.

Integridad del Material y Pureza Ambiental

Protección de Materiales Reactivos

Más allá de la física del haz, el vacío proporciona un beneficio químico esencial: pureza ambiental extrema. Muchos metales de alto rendimiento utilizados en PBF-EB son altamente reactivos a temperaturas elevadas.

La referencia principal destaca el niobio y otros materiales superconductores como ejemplos primordiales. Estos materiales son increíblemente sensibles a su entorno.

Prevención de la Absorción de Gases

En una atmósfera estándar, o incluso en una atmósfera inerte de baja calidad, los metales calientes pueden absorber oxígeno, nitrógeno o hidrógeno. Esta absorción altera fundamentalmente las propiedades del material.

Para los componentes superconductores, este deterioro es catastrófico. El entorno de vacío evita que estos gases sean absorbidos, asegurando que el componente final conserve las características de alto rendimiento requeridas para aplicaciones especializadas.

Comprender las Compensaciones

El Desafío de la Acumulación de Carga

Si bien el vacío permite que el haz viaje, también crea un desafío eléctrico. Debido a que no hay atmósfera que ayude a disipar la carga, los electrones que golpean el polvo pueden causar acumulación de carga.

Si esta carga se acumula, provoca el "fenómeno de soplado de polvo", donde las partículas de polvo se repelen entre sí y se dispersan, arruinando la construcción.

La Necesidad de Precalentamiento

Para contrarrestar los efectos del vacío en el estado eléctrico del polvo, el proceso requiere un ciclo de precalentamiento de escaneo rápido de alta potencia.

Como se señala en los datos complementarios, este paso sinteriza parcialmente el polvo antes de la fusión principal. Esto mejora la conductividad eléctrica, permitiendo que la carga se disipe de manera segura y previniendo defectos térmicos como el agrietamiento.

Tomar la Decisión Correcta para su Objetivo

La necesidad del vacío define las fortalezas y los requisitos operativos de la tecnología PBF-EB.

- Si su enfoque principal es el procesamiento de superconductores (como el Niobio): El vacío es su activo crítico, que ofrece la pureza necesaria para prevenir la absorción de gases y mantener el rendimiento del material.

- Si su enfoque principal es la precisión del haz: El vacío es el factor habilitador que previene la dispersión, asegurando la densidad de energía necesaria para una fusión exitosa.

El vacío no es solo un espacio vacío; es una herramienta meticulosamente controlada que permite el procesamiento de los metales más sensibles y de alto rendimiento del mundo.

Tabla Resumen:

| Factor | Necesidad en PBF-EB | Impacto en la Fabricación |

|---|---|---|

| Transmisión del Haz | Previene la dispersión de electrones | Mantiene alta densidad de energía y enfoque |

| Pureza del Material | Elimina gases reactivos | Previene la absorción en metales como el Niobio |

| Control del Proceso | Permite precalentamiento a alta temperatura | Reduce el estrés térmico y mejora la conductividad |

| Calidad de Construcción | Gestiona la estabilidad del polvo | Previene el fenómeno de "soplado de polvo" |

Mejore su Fabricación Aditiva con KINTEK Precision

Maximice el potencial de sus procesos PBF-EB con soluciones térmicas especializadas. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de alta temperatura de laboratorio personalizables, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, adaptados a las necesidades únicas de investigadores y fabricantes industriales. Ya sea que esté procesando superconductores reactivos u optimizando la precisión del haz, nuestros equipos garantizan el entorno ultra puro que sus materiales demandan.

¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los principales desafíos que enfrenta el mercado de hornos de fusión por inducción IGBT? Navegando altos costos y complejidad

- ¿Cómo funciona un horno de fusión por inducción al vacío? Logre una pureza y un rendimiento superiores del metal

- ¿Cómo mejoran los hornos de inducción las condiciones de trabajo? Un entorno de fundición más seguro y limpio

- ¿Cuáles son los componentes principales de un horno de inducción con estructura de carcasa de aluminio? Una guía para una fusión eficiente y rentable

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Qué papel juegan los hornos de inducción en las pruebas IMC-B? Fusión de Precisión para Simulaciones de Acero de Alta Pureza

- ¿Cómo contribuye un horno de inducción de calor de alta frecuencia al sinterizado de aleaciones de titanio-zirconio?

- ¿Qué es un horno de fusión por inducción IGBT? Logre una fusión de metales más rápida, limpia y eficiente