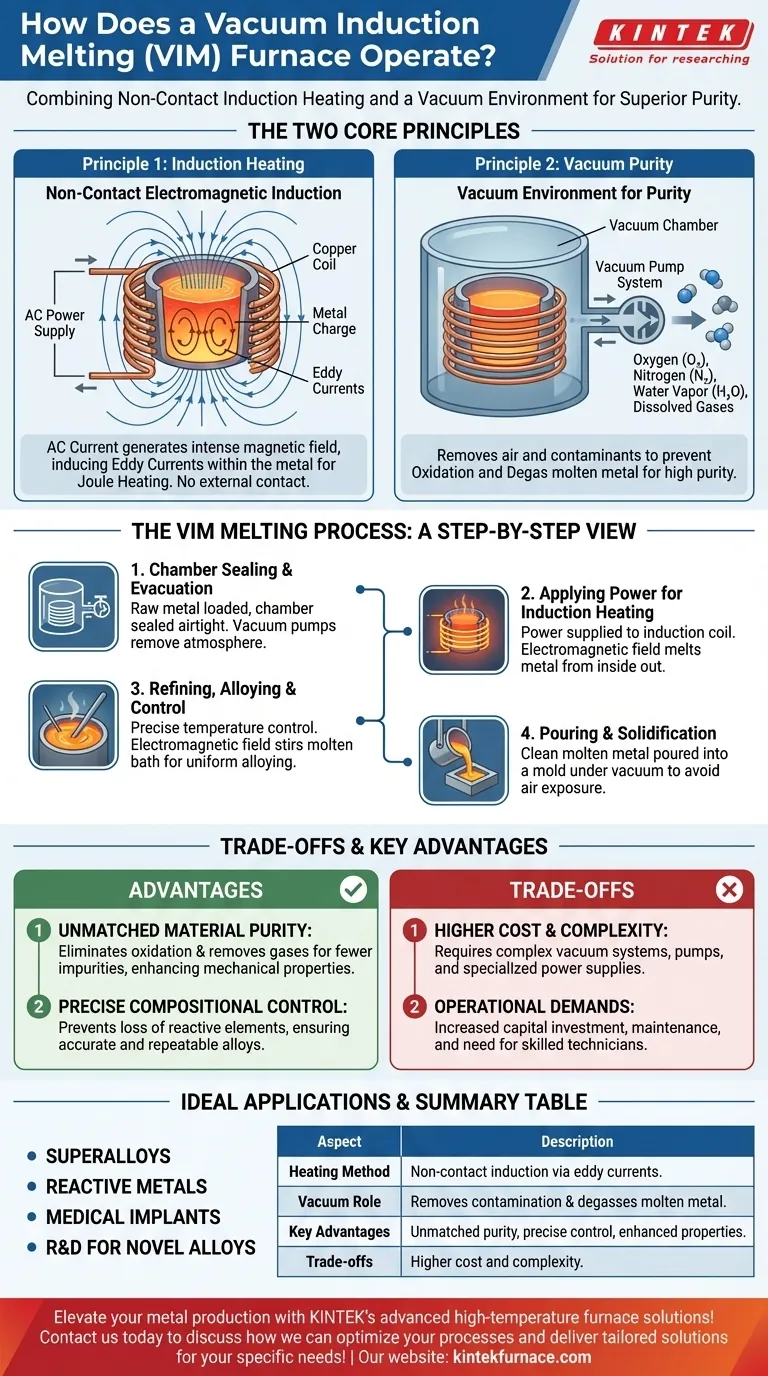

En esencia, un horno de fusión por inducción al vacío (VIM) funciona combinando dos tecnologías clave. Utiliza inducción electromagnética sin contacto para generar calor intenso dentro de un metal y un entorno de vacío de alta pureza para eliminar la contaminación del aire. Este doble proceso funde metales y aleaciones mientras previene la oxidación y elimina las impurezas de gas disuelto, lo que resulta en materiales con resistencia y pureza superiores.

Un horno estándar funde metal al aire libre, introduciendo oxígeno y otras impurezas que debilitan el producto final. Un horno VIM resuelve esto creando primero un vacío limpio y controlado y luego utilizando un calentamiento eficiente y sin contacto para producir metales y aleaciones excepcionalmente puros y de alto rendimiento.

Los dos principios fundamentales del funcionamiento de VIM

El poder de un horno VIM proviene de la elegante integración de dos principios físicos distintos: la inducción electromagnética para el calentamiento y el vacío para la purificación.

Principio 1: Calentamiento sin contacto mediante inducción electromagnética

El mecanismo de calentamiento no depende de ninguna llama externa o elemento calefactor que toque el metal. En cambio, genera calor directamente dentro del propio material.

Una corriente alterna (CA) de alta potencia pasa a través de una bobina de cobre que rodea el crisol que contiene el metal.

Esta corriente genera un campo magnético potente y que cambia rápidamente alrededor y a través de la carga de metal.

Este campo magnético, a su vez, induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, para fluir dentro del metal conductor.

La resistencia eléctrica natural del metal se opone a estas corrientes de Foucault, generando un inmenso calor a través de un proceso llamado calentamiento Joule, que funde rápidamente el material. Para materiales magnéticos como el hierro y el níquel, se genera calor adicional a medida que sus dominios magnéticos internos se realinean rápidamente con el campo cambiante.

Principio 2: Pureza a través del ambiente de vacío

El segundo componente crítico es la cámara de vacío que encierra todo el conjunto de fusión.

Antes de que comience el calentamiento, potentes bombas de vacío eliminan el aire de la cámara, principalmente oxígeno, nitrógeno y vapor de agua.

La eliminación de oxígeno es fundamental, ya que evita la formación de óxidos (un tipo de contaminación) en la superficie del metal fundido, que pueden quedar atrapados en el producto final como defectos.

El vacío también ayuda a extraer los gases disueltos, como el hidrógeno y el nitrógeno, del metal fundido, un proceso conocido como desgasificación. Esto evita la formación de porosidad (burbujas de gas) a medida que el metal se solidifica, lo que de otro modo comprometería su integridad estructural.

El proceso de fusión VIM: una vista paso a paso

Comprender la secuencia operativa aclara cómo estos principios trabajan juntos para lograr un resultado superior.

1. Sellado y evacuación de la cámara

Primero, la carga de metal en bruto se carga en un crisol dentro de la cámara del horno. Luego, la cámara se sella herméticamente. Se activa el sistema de bomba de vacío para eliminar la atmósfera del interior, creando un entorno de alto vacío.

2. Aplicación de energía para el calentamiento por inducción

Una vez que se alcanza el nivel de vacío deseado, se suministra energía a la bobina de inducción. El campo electromagnético comienza a generar calor dentro del metal, que se derrite de adentro hacia afuera. Este proceso es limpio, contenido y altamente eficiente.

3. Refinado, aleación y control de temperatura

Los operadores tienen un control preciso sobre el proceso de fusión ajustando la potencia suministrada a la bobina. Esto les permite mantener una temperatura específica con alta precisión. El campo electromagnético también agita naturalmente el baño fundido, asegurando que cualquier elemento de aleación añadido se mezcle uniformemente.

4. Vertido y solidificación

Después de que el metal se funde por completo, se refina y cumple con las especificaciones de composición, se vierte en un molde. Esto a menudo se realiza inclinando todo el conjunto del crisol dentro de la cámara de vacío, asegurando que el metal fundido nunca se exponga al aire antes de que se solidifique.

Comprensión de las compensaciones y las ventajas clave

Si bien la tecnología VIM es potente, su uso está dictado por una clara compensación entre los requisitos de rendimiento y la complejidad operativa.

Ventaja: pureza de material inigualable

El principal beneficio de VIM es la producción de metales extremadamente limpios. Al eliminar las reacciones con el aire y eliminar los gases disueltos, el producto final tiene muchas menos impurezas y defectos. Esto conduce directamente a propiedades mecánicas mejoradas como la vida a fatiga, la ductilidad y la tenacidad a la fractura.

Ventaja: control de composición preciso

El entorno de vacío controlado evita la pérdida de elementos de aleación reactivos (como el titanio o el aluminio) debido a la oxidación. Esto permite a los metalúrgicos formular aleaciones con composiciones químicas excepcionalmente precisas y repetibles, lo cual es imposible en un horno de fusión al aire.

La compensación: costo y complejidad

Los hornos VIM son significativamente más complejos y caros que sus homólogos atmosféricos. La necesidad de cámaras de vacío robustas, sistemas de bombeo de alta capacidad y fuentes de alimentación sofisticadas aumenta tanto la inversión de capital inicial como los costos de mantenimiento continuos. Su operación requiere técnicos más altamente calificados.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un horno VIM depende completamente de las demandas de rendimiento de la aplicación final.

- Si su objetivo principal es producir superaleaciones, metales reactivos o implantes médicos: VIM es el estándar esencial de la industria, ya que la pureza y las propiedades del material requeridas no se pueden lograr de otra manera.

- Si su objetivo principal es la fundición de alto volumen de aceros comunes o aleaciones de aluminio: Un horno de arco o inducción convencional es mucho más rentable y suficiente para la tarea.

- Si su objetivo principal es la investigación y el desarrollo de nuevas aleaciones: VIM proporciona el entorno controlado definitivo para crear y probar nuevos materiales con una química precisa y repetible.

Al comprender el proceso VIM, puede alinear su método de fabricación con las especificaciones intransigentes que exigen las tecnologías más avanzadas de la actualidad.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Método de calentamiento | La inducción electromagnética sin contacto genera calor a través de corrientes de Foucault en el metal. |

| Función del vacío | Elimina oxígeno y gases para prevenir la contaminación y desgasificar el metal fundido. |

| Ventajas clave | Pureza inigualable, control composicional preciso y propiedades mecánicas mejoradas. |

| Aplicaciones ideales | Superaleaciones, metales reactivos, implantes médicos e I+D para nuevas aleaciones. |

| Compensaciones | Mayor costo y complejidad en comparación con los hornos atmosféricos. |

¡Eleve su producción de metal con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de vanguardia como hornos de vacío y atmósfera, hornos de mufla, tubulares, rotativos y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una pureza y rendimiento superiores. Contáctenos hoy para analizar cómo podemos optimizar sus procesos y ofrecer soluciones personalizadas para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza