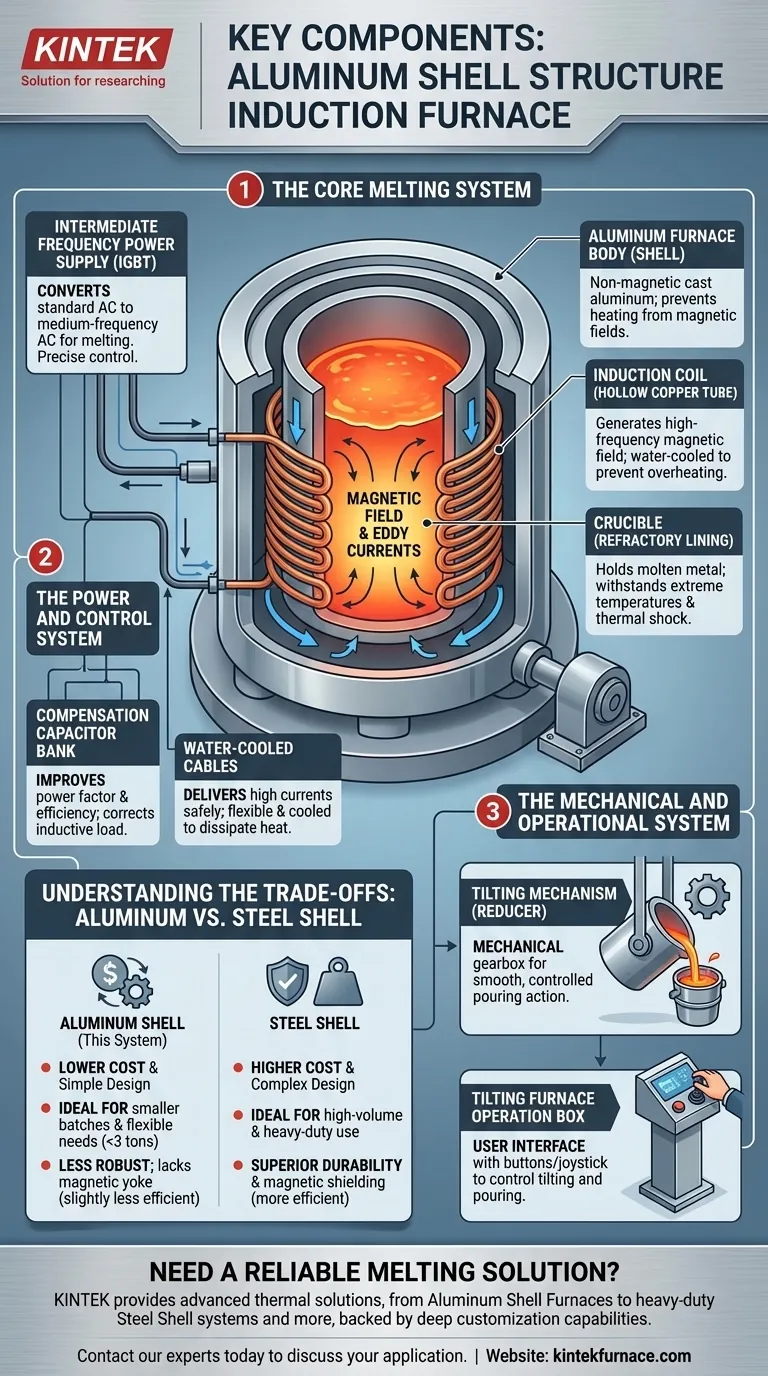

En su esencia, un horno de inducción con carcasa de aluminio es un sistema compuesto por seis componentes principales. Estos son la fuente de alimentación de frecuencia intermedia, un banco de condensadores de compensación, el cuerpo del horno de aluminio que alberga la bobina y el crisol, cables refrigerados por agua para suministrar energía, un reductor para la inclinación y una caja de operaciones para controlar el proceso de vertido.

Un horno de inducción no es solo una colección de piezas, sino un sistema integrado diseñado para un propósito específico. El diseño de carcasa de aluminio prioriza la simplicidad y la rentabilidad, lo que lo convierte en una opción distinta de las alternativas más robustas de carcasa de acero. Comprender el papel de cada componente es clave para comprender sus fortalezas y limitaciones operativas.

El Sistema de Fusión Central

El corazón del horno es el conjunto que contiene y funde el metal. Su diseño es fundamental para todo el proceso.

El Cuerpo del Horno (Carcasa de Aluminio)

El cuerpo del horno es la estructura que mantiene todo unido. En este diseño, está construido con una aleación de aluminio fundido.

Esta elección de material es deliberada. El aluminio no es magnético, lo que evita que la propia carcasa se caliente debido a los potentes campos magnéticos generados por la bobina de inducción.

La Bobina de Inducción

Este es el motor del horno. La bobina es una hélice enrollada con precisión hecha de un tubo de cobre rectangular.

Durante la operación, una corriente eléctrica de alta frecuencia fluye a través de la bobina, creando un campo magnético fuerte y que cambia rápidamente. Este campo induce potentes corrientes de Foucault dentro de la carga metálica dentro del crisol, generando calor intenso y haciendo que se derrita. La bobina es hueca para permitir que el agua de refrigeración pase continuamente a través de ella, evitando que se sobrecaliente.

El Crisol

Anidado dentro de la bobina de inducción está el crisol, que es el recipiente revestido de material refractario que contiene directamente el metal fundido.

Debe estar hecho de materiales que puedan soportar temperaturas extremas y choques térmicos, como magnesia, alúmina o grafito. El crisol actúa como un contenedor y aísla el metal fundido de la bobina de inducción.

El Sistema de Potencia y Control

Este sistema toma la energía eléctrica estándar y la transforma en la energía de alta frecuencia necesaria para la fusión por inducción, entregándola de forma segura y eficiente.

Fuente de Alimentación de Frecuencia Intermedia

Este gabinete es el cerebro del sistema eléctrico. Convierte la energía de CA trifásica estándar de la red en la energía monofásica de media frecuencia requerida por la bobina de inducción.

Las fuentes de alimentación modernas a menudo utilizan tecnología IGBT (Transistor Bipolar de Puerta Aislada) para una alta eficiencia y un control preciso sobre el proceso de fusión.

Banco de Condensadores de Compensación

Las bobinas de inducción son cargas altamente inductivas, lo que crea un factor de potencia deficiente y consume una corriente excesiva. El banco de condensadores se conecta en paralelo con la bobina para corregir esto.

Al compensar la naturaleza inductiva de la bobina, el banco de condensadores mejora la eficiencia eléctrica general del sistema, reduciendo los costos de energía y la tensión en la fuente de alimentación.

Cables Refrigerados por Agua

Estos cables especializados y flexibles conectan la fuente de alimentación a la bobina del horno. Deben transportar corrientes muy altas y están refrigerados por agua por la misma razón que la bobina: para disipar el calor significativo generado y evitar fallos.

El Sistema Mecánico y Operacional

Estos componentes permiten al operador manipular y verter de forma segura el metal fundido una vez que ha alcanzado la temperatura objetivo.

El Mecanismo de Inclinación (Reductor)

Todo el cuerpo del horno está montado sobre un pivote. El mecanismo de inclinación, típicamente un reductor mecánico (una caja de engranajes), permite al operador inclinar el horno hacia adelante de forma suave y controlada para verter el metal fundido en una cuchara o molde.

Caja de Operación del Horno Basculante

Esta es la interfaz de usuario para el sistema mecánico. Suele ser una estación de control simple, a menudo en un pedestal o colgante, con botones o un joystick que el operador utiliza para controlar el reductor y gestionar la velocidad de inclinación y vertido.

Comprendiendo las Ventajas y Desventajas: Carcasa de Aluminio vs. Acero

La elección de una carcasa de aluminio no es arbitraria; representa un conjunto específico de compromisos de diseño centrados en el costo y la aplicación.

Costo y Simplicidad (Ventaja del Aluminio)

El principal impulsor para elegir un horno con carcasa de aluminio es el menor costo inicial. La fabricación es más sencilla y el uso de un reductor mecánico para la inclinación es menos costoso que los sistemas hidráulicos que se encuentran en los hornos con carcasa de acero.

Durabilidad y Blindaje Magnético (Desventaja del Acero)

Esta es la desventaja más significativa. Las carcasas de aluminio son menos robustas mecánicamente que sus contrapartes de acero.

Más importante aún, carecen de un yugo magnético. Un yugo, hecho de láminas de acero al silicio laminado, se utiliza en hornos con carcasa de acero para rodear la bobina. Contiene el campo magnético, dirigiéndolo hacia la carga metálica y evitando que se escape. Esto aumenta la eficiencia y protege la carcasa de acero del calentamiento. La ausencia de un yugo en un horno con carcasa de aluminio significa que es ligeramente menos eficiente y más propenso a campos magnéticos dispersos.

Capacidad y Ciclo de Trabajo

Debido a su construcción más simple y la falta de un yugo magnético, los hornos con carcasa de aluminio suelen ser más adecuados para capacidades más pequeñas (generalmente menos de 3 toneladas) y programas de producción menos continuos y exigentes. Los hornos con carcasa de acero están construidos para volúmenes mayores y uso industrial constante y de alta resistencia.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el tipo de horno correcto requiere alinear su filosofía de diseño con sus objetivos operativos.

- Si su enfoque principal es la rentabilidad y lotes más pequeños: El diseño más simple del horno con carcasa de aluminio y la menor inversión inicial lo convierten en la opción ideal para fundiciones con necesidades flexibles o de menor volumen.

- Si su enfoque principal es la producción de alto volumen y la máxima eficiencia: Un horno con carcasa de acero, con su marco robusto y yugo magnético para una contención de energía superior, es la inversión a largo plazo más apropiada.

En última instancia, comprender la función de cada componente le permite elegir la herramienta adecuada para su objetivo de fusión específico.

Tabla Resumen:

| Componente | Función Principal | Característica Clave |

|---|---|---|

| Bobina de Inducción y Crisol | Genera calor y contiene metal fundido | Bobina de cobre hueca con refrigeración por agua; crisol revestido de material refractario |

| Fuente de Alimentación de Frecuencia Intermedia | Convierte la energía de la red en CA de media frecuencia | A menudo utiliza tecnología IGBT para mayor eficiencia |

| Banco de Condensadores de Compensación | Mejora el factor de potencia y la eficiencia eléctrica | Corrige la carga inductiva de la bobina |

| Cuerpo del Horno de Aluminio | Estructura; alberga la bobina y el crisol | Carcasa de aluminio no magnética evita el calentamiento |

| Mecanismo de Inclinación (Reductor) | Permite el vertido controlado de metal fundido | Reductor mecánico para un funcionamiento suave |

| Cables Refrigerados por Agua y Caja de Operaciones | Suministra energía y proporciona control al usuario | Cables flexibles y refrigerados; interfaz simple para la inclinación |

¿Necesita una Solución de Fusión Fiable Adaptada a Sus Necesidades?

Comprender los componentes es el primer paso; implementar el horno adecuado es el siguiente. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para diversos laboratorios y fundiciones.

Ya sea que necesite un Horno de Inducción con Carcasa de Aluminio estándar para una fusión por lotes rentable o un Horno con Carcasa de Acero de alta resistencia para producción de alto volumen, nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda. Diseñamos con precisión nuestro equipo para satisfacer sus requisitos experimentales y de producción únicos, asegurando la máxima eficiencia y durabilidad.

¿Listo para mejorar su proceso de fusión? Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución KINTEK ideal para sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores