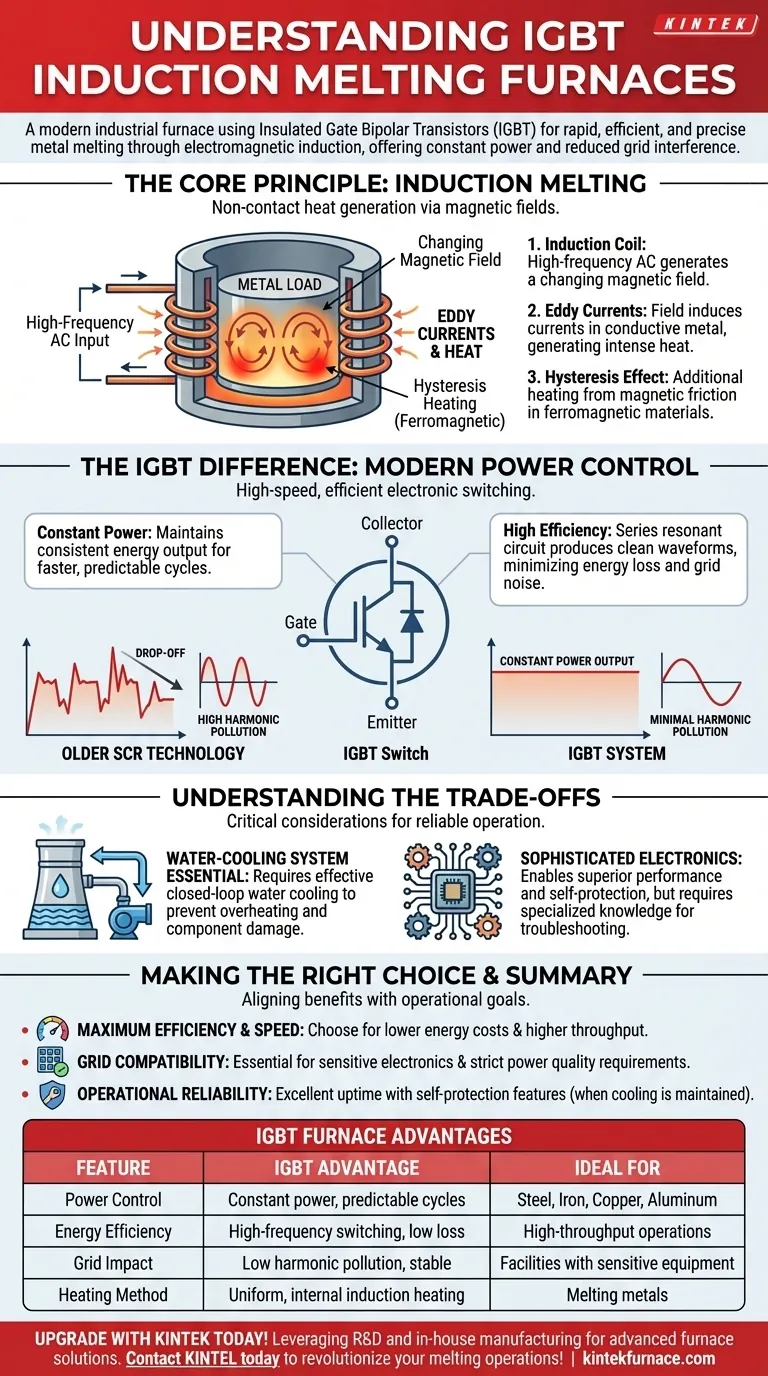

En esencia, un horno de fusión por inducción IGBT es un horno industrial moderno que utiliza un tipo específico de interruptor de alta potencia y alta frecuencia —el Transistor Bipolar de Puerta Aislada (IGBT)— para controlar su suministro de energía. Esta tecnología permite la fusión rápida, eficiente y precisa de metales como acero, hierro, cobre y aluminio, aprovechando la inducción electromagnética. A diferencia de los sistemas más antiguos, los hornos basados en IGBT proporcionan una salida de potencia constante y crean significativamente menos interferencia eléctrica en la red eléctrica.

La ventaja central de un horno IGBT no es solo que funde metal, sino cómo controla la energía para hacerlo. Al utilizar electrónica de estado sólido moderna, logra velocidades de fusión más rápidas, mayor eficiencia energética y mayor estabilidad operativa en comparación con las generaciones anteriores de tecnología de inducción.

El Principio Fundamental: Cómo Funciona la Fusión por Inducción

Para comprender el papel del IGBT, primero debemos entender el proceso fundamental del calentamiento por inducción. Este es un método sin contacto que utiliza potentes campos magnéticos para generar calor directamente dentro del material objetivo.

El Papel de la Bobina de Inducción

El proceso comienza con una corriente alterna (CA) de alta frecuencia que pasa a través de una bobina de cobre. Esta bobina rodea un crisol que contiene la carga de metal a fundir.

Generación de Calor a Través de Corrientes Parásitas

La potente CA que fluye a través de la bobina genera un campo magnético que cambia rápidamente. Cuando el metal conductor se coloca dentro de este campo, las fluctuaciones magnéticas inducen potentes corrientes eléctricas, conocidas como corrientes parásitas, a fluir dentro del propio metal. La resistencia eléctrica natural del metal hace que estas corrientes parásitas disipen energía en forma de calor intenso, lo que provoca que el material se funda de adentro hacia afuera.

El Efecto Adicional en Materiales Ferromagnéticos

Para los materiales ferromagnéticos como el hierro, existe un efecto de calentamiento adicional. El campo magnético que alterna rápidamente fuerza a los dominios magnéticos dentro del hierro a realinearse constantemente. Esta fricción interna genera aún más calor, un proceso conocido como calentamiento por histéresis, que contribuye a un ciclo de fusión más rápido.

La Diferencia del IGBT: Modernizando el Control de Potencia

El "IGBT" en el nombre se refiere al componente crítico que gestiona el suministro de energía del horno. Este es el diferenciador tecnológico clave que proporciona sus principales ventajas.

¿Qué es un IGBT?

Un Transistor Bipolar de Puerta Aislada (IGBT) es un dispositivo semiconductor de alta potencia utilizado como interruptor electrónico. En un horno, corta y da forma con precisión la electricidad de la red en la CA de alta frecuencia necesaria para la bobina de inducción. Su capacidad para encenderse y apagarse miles de veces por segundo con muy poca pérdida de energía es lo que lo hace tan eficiente.

La Ventaja de la Salida de Potencia Constante

Una característica definitoria de los sistemas IGBT es su capacidad para mantener una salida de potencia constante durante todo el proceso de fusión. La potencia entregada a la fusión no disminuye a medida que el revestimiento del horno se desgasta o a medida que cambian las propiedades de la carga. Esto asegura ciclos de fusión consistentes, predecibles y más rápidos en comparación con la tecnología SCR (Rectificador Controlado por Silicio) más antigua, que a menudo experimenta una caída de potencia bajo condiciones variables.

Por Qué los IGBT son Más Eficientes

La tecnología IGBT opera como un circuito resonante en serie, que es inherentemente más eficiente en el arranque y el funcionamiento. Produce formas de onda eléctricas muy limpias, lo que resulta en una mínima contaminación armónica. Esto significa que no inyecta "ruido" disruptivo de nuevo en la red eléctrica de la instalación, evitando interferencias con otros equipos electrónicos sensibles.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectiva, la tecnología IGBT tiene su propio conjunto de consideraciones operativas. Comprenderlas es clave para un rendimiento fiable.

La Criticidad del Sistema de Refrigeración

La alta potencia conmutada por los módulos IGBT genera un calor significativo. Un sistema de refrigeración por agua eficaz no es solo una característica, sino una necesidad absoluta. Estos sistemas a menudo utilizan agua destilada en un circuito cerrado para evitar la acumulación de minerales (incrustaciones), ya que cualquier interrupción o fallo en la refrigeración apagará inmediatamente el horno y puede dañar los componentes de potencia.

Complejidad de la Electrónica Moderna

La electrónica que impulsa un horno IGBT es sofisticada. Si bien esto permite un rendimiento superior y funciones de autoprotección, también significa que la resolución de problemas y la reparación requieren conocimientos y componentes especializados. Esto contrasta con los sistemas más antiguos y mecánicamente más simples, que pueden ser más fáciles de diagnosticar con habilidades eléctricas básicas.

Tomando la Decisión Correcta para su Aplicación

Un horno de inducción IGBT es una herramienta poderosa, pero sus beneficios son más pronunciados cuando se alinean con objetivos operativos específicos.

- Si su enfoque principal es la máxima eficiencia y velocidad: La salida de potencia constante y la alta eficiencia eléctrica de un horno IGBT lo convierten en la opción superior para minimizar los costos de energía y maximizar el rendimiento de la producción.

- Si su enfoque principal es la compatibilidad con la red y la baja interferencia: La mínima contaminación armónica de un sistema IGBT lo hace esencial para instalaciones con electrónica sensible o requisitos estrictos de calidad de energía.

- Si su enfoque principal es la fiabilidad operativa: Un horno IGBT moderno ofrece un excelente tiempo de actividad debido a sus completas funciones de autoprotección, siempre que su crítico sistema de refrigeración se mantenga meticulosamente.

En última instancia, elegir un horno IGBT es una inversión en un proceso de fusión más controlado, eficiente y estable.

Tabla Resumen:

| Característica | Ventaja del Horno IGBT |

|---|---|

| Control de Potencia | Salida de potencia constante para ciclos de fusión más rápidos y predecibles |

| Eficiencia Energética | La conmutación de alta frecuencia minimiza la pérdida de energía |

| Impacto en la Red | Baja contaminación armónica, estable para equipos sensibles |

| Método de Calentamiento | Calentamiento por inducción sin contacto para una fusión uniforme e interna |

| Ideal Para | Acero, hierro, cobre, aluminio y operaciones de alto rendimiento |

¿Listo para mejorar su proceso de fusión con un control y una eficiencia superiores?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversas fundiciones e instalaciones metalúrgicas soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de fusión por inducción IGBT, hornos de mufla, tubulares, rotatorios y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos y maximizar su tiempo de actividad operativa.

¡Contacte con KINTEL hoy mismo para discutir cómo nuestra tecnología de hornos IGBT puede revolucionar sus operaciones de fusión de metales!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5