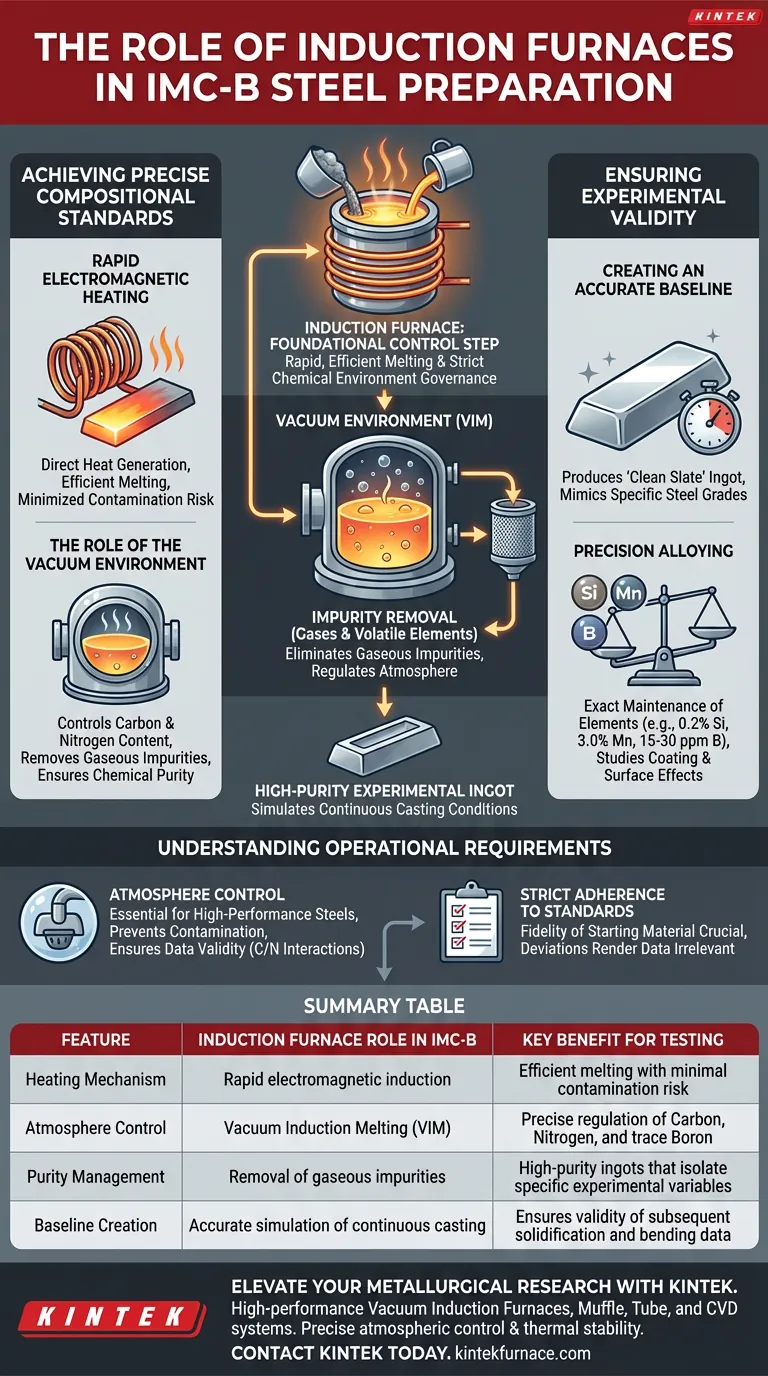

Los hornos de inducción sirven como el paso de control fundamental en la preparación del acero para las pruebas de Fusión y Doblado en Frío In Situ (IMC-B). Son responsables de la fusión rápida y eficiente de las materias primas, al tiempo que rigen estrictamente el entorno químico para garantizar que el acero resultante cumpla con los estándares preestablecidos exactos.

Al utilizar un entorno de vacío para eliminar impurezas gaseosas y regular con precisión las condiciones atmosféricas, estos hornos transforman las materias primas en lingotes experimentales de alta pureza que simulan con precisión las condiciones iniciales de la colada continua.

Lograr Estándares de Composición Precisos

Calentamiento Electromagnético Rápido

Los hornos de inducción estándar utilizan la inducción electromagnética para generar calor directamente dentro del metal. Este mecanismo facilita la fusión rápida, asegurando que el acero alcance el estado líquido necesario de manera eficiente sin una exposición prolongada a posibles contaminantes.

El Papel del Entorno de Vacío

En los hornos de Fusión por Inducción al Vacío (VIM), el proceso de fusión se lleva a cabo dentro de un vacío controlado. Este entorno es fundamental para gestionar el contenido preciso de gases y elementos volátiles. Permite a los investigadores dictar específicamente el contenido de Carbono y Nitrógeno requerido para la lógica de la prueba.

Eliminación de Impurezas

El entorno de vacío ayuda activamente en la eliminación de impurezas gaseosas de la matriz fundida. Al reducir la presión, el sistema asegura que el lingote final mantenga un alto nivel de pureza química, lo cual es esencial para aislar variables específicas durante las pruebas.

Garantizar la Validez Experimental

Creación de una Línea Base Precisa

El objetivo final del uso de estos hornos es producir una "pizarra limpia" para la prueba IMC-B. El proceso garantiza que la composición química constituya una línea base precisa y altamente pura que imita el grado específico de acero destinado a la colada continua.

Aleación de Precisión

Más allá de la pureza básica, estos hornos permiten el mantenimiento exacto de los elementos de aleación. Por ejemplo, los investigadores pueden estabilizar con precisión composiciones como 0.2% en peso de Silicio, 3.0% en peso de Manganeso y adiciones de Boro traza (15–30 ppm) para estudiar sus efectos específicos en las propiedades del recubrimiento y la segregación superficial.

Comprender los Requisitos Operacionales

La Necesidad de Control de Atmósfera

Si bien la calefacción por inducción estándar proporciona velocidad, es la capacidad de vacío la que proporciona validez científica para aceros de alto rendimiento. Sin el entorno de vacío, es casi imposible prevenir la contaminación atmosférica que sesgaría los datos sobre las interacciones de Carbono y Nitrógeno.

Estricto Cumplimiento de los Estándares

La efectividad de la prueba IMC-B depende completamente de la fidelidad del material de partida. Cualquier desviación en la etapa del horno, como una falla en mantener el vacío o la temperatura, resultará en un lingote que no cumple con los estándares preestablecidos, lo que hará que los datos posteriores de solidificación y doblado sean irrelevantes.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la confiabilidad de sus datos IMC-B, considere los siguientes requisitos con respecto a la selección del horno:

- Si su enfoque principal es la Precisión Composicional: Priorice los Hornos de Inducción al Vacío para controlar estrictamente el Carbono, el Nitrógeno y los elementos traza como el Boro, al tiempo que elimina las impurezas gaseosas.

- Si su enfoque principal es la Eficiencia del Proceso: Confíe en el mecanismo de inducción electromagnética por su capacidad para alcanzar rápidamente las temperaturas de fusión y homogeneizar el fundido.

La integridad de su simulación depende completamente de la pureza y la precisión composicional logradas durante esta etapa inicial de fusión.

Tabla Resumen:

| Característica | Rol del Horno de Inducción en IMC-B | Beneficio Clave para las Pruebas |

|---|---|---|

| Mecanismo de Calentamiento | Inducción electromagnética rápida | Fusión eficiente con riesgo mínimo de contaminación |

| Control de Atmósfera | Fusión por Inducción al Vacío (VIM) | Regulación precisa de Carbono, Nitrógeno y Boro traza |

| Gestión de Pureza | Eliminación de impurezas gaseosas | Lingotes de alta pureza que aíslan variables experimentales específicas |

| Creación de Línea Base | Simulación precisa de la colada continua | Asegura la validez de los datos posteriores de solidificación y doblado |

Mejore su Investigación Metalúrgica con KINTEK

Las pruebas IMC-B precisas comienzan con la preparación de materiales de alta pureza. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona Hornos de Inducción al Vacío, Hornos Muffle, de Tubo y sistemas CVD de alto rendimiento adaptados para los entornos de laboratorio más exigentes.

Ya sea que esté simulando la colada continua o desarrollando aleaciones avanzadas, nuestros hornos de alta temperatura personalizables ofrecen el control atmosférico exacto y la estabilidad térmica que su investigación requiere. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de hornos y descubrir cómo nuestra ingeniería de precisión puede mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno VIM para controlar la presión residual de oxígeno? Lograr una uniformidad superior del metal

- ¿Cuáles son las ventajas de utilizar un horno de arco de alto vacío para superaleaciones a base de níquel? Precisión y pureza definidas

- ¿Por qué es importante una precisión superior en el control de la temperatura en los hornos de inducción? Asegura la calidad metalúrgica y el control de costos

- ¿Cuál es el papel de un horno de inducción al vacío en la síntesis de CuNiSiCrCoTiNbx? Garantizar la pureza y la homogeneidad

- ¿Cuáles son las aplicaciones de los hornos de fusión por inducción al vacío IGBT? Esencial para la producción de metales de alta pureza

- ¿Qué papel juega un horno de inducción por vacío en el refinado del acero M2? Lograr desoxidación profunda y pureza

- ¿Cómo mejoran los hornos de inducción la productividad en las fundiciones? Acelere la velocidad de fusión y la automatización para un mayor rendimiento

- ¿Cuál es la necesidad de una unidad de enfriamiento por agua para sistemas de calentamiento por inducción de alta potencia? Proteja su equipo ahora