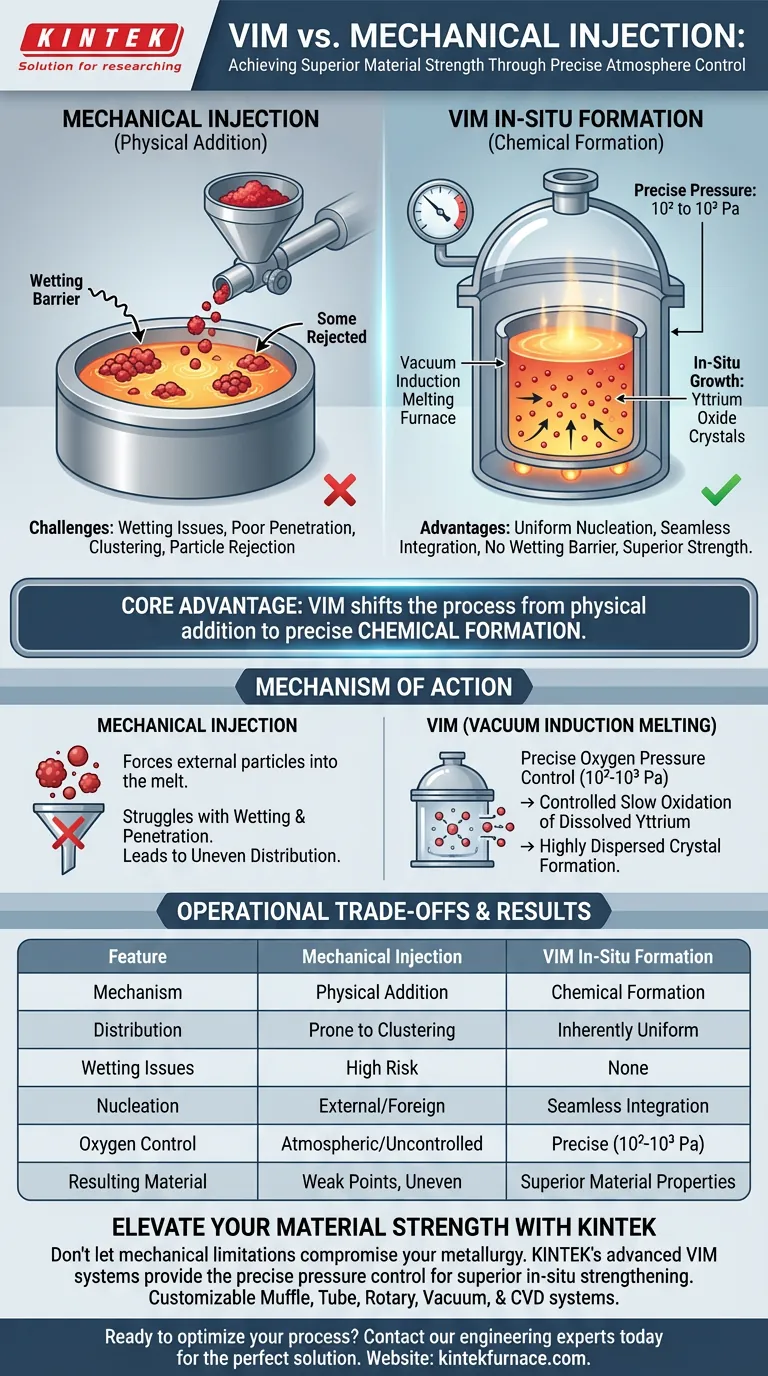

La fusión por inducción al vacío (VIM) supera fundamentalmente la inyección mecánica al cambiar el proceso de adición física a formación química. Al utilizar un sistema de bomba de vacío para regular con precisión la presión residual de oxígeno entre 10² y 10³ Pa, la VIM permite el crecimiento lento y in situ de partículas de óxido, asegurando un nivel de integración que los métodos de inyección externa simplemente no pueden igualar.

Conclusión principal La tecnología VIM sortea las barreras físicas de "mojado" y penetración que plagan los métodos de inyección mecánica. Al controlar el entorno de oxidación, la VIM permite la nucleación uniforme de partículas de fortalecimiento directamente dentro de la matriz de acero, en lugar de intentar forzarlas al metal líquido desde el exterior.

El mecanismo de formación in situ

Regulación precisa de la presión

La característica definitoria de esta aplicación VIM es la capacidad de mantener una presión residual de oxígeno específica, típicamente entre 10² y 10³ Pa.

Esto no se trata simplemente de crear un vacío, sino de crear un entorno estable y con bajo contenido de oxígeno. Este control preciso es el catalizador de todo el proceso de fortalecimiento.

Oxidación lenta controlada

Bajo estas condiciones de presión específicas, los elementos disueltos, específicamente el itrio, experimentan un proceso de oxidación lenta.

Dado que el itrio ya está disuelto en el metal líquido, esta reacción ocurre a nivel molecular en toda la masa fundida. Esto facilita la formación in situ de cristales de óxido de itrio altamente dispersos.

Superación de las limitaciones mecánicas

La barrera del mojado

La inyección mecánica se basa en forzar partículas externas en una masa fundida líquida.

Un punto de fallo importante en este método es el mojado: la capacidad del metal líquido para unirse a la partícula sólida. Si el mojado es deficiente, las partículas a menudo se agrupan en la superficie o son rechazadas por la masa fundida por completo.

Penetración y distribución

Incluso si las partículas entran en la masa fundida, la inyección mecánica tiene dificultades con la penetración.

Lograr una mezcla homogénea requiere superar la resistencia natural del fluido. Esto a menudo conduce a una aglomeración desigual, creando puntos débiles en el material final en lugar de fortalecerlo.

El resultado: propiedades de materiales superiores

Distribución uniforme

Dado que el proceso VIM hace crecer los cristales a partir de elementos disueltos, la distribución es inherentemente uniforme.

Dondequiera que se disolviera el itrio, se forman los cristales de óxido. Esto elimina los problemas de "aglomeración" asociados con la mezcla mecánica.

Nucleación mejorada

El entorno controlado promueve la nucleación efectiva de las partículas de fortalecimiento.

Estos cristales formados in situ se integran perfectamente en la matriz de acero, proporcionando un refuerzo superior en comparación con las partículas extrañas introducidas mecánicamente.

Comprensión de las compensaciones operativas

Sensibilidad del proceso

Las ventajas de la VIM dependen completamente del mantenimiento de la estricta ventana de presión de 10² a 10³ Pa.

Desviarse de este rango puede interrumpir la tasa de oxidación lenta. Si la presión es demasiado alta, la oxidación puede ocurrir demasiado rápido; si es demasiado baja, los cristales pueden no formarse eficazmente.

Complejidad del equipo

A diferencia de las configuraciones simples de inyección mecánica, este proceso requiere un robusto sistema de bomba de vacío.

Los operadores deben gestionar no solo la temperatura y la composición de la masa fundida, sino también la física atmosférica de la cámara, lo que añade una capa de complejidad al proceso de producción.

Tomar la decisión correcta para su objetivo

Para determinar si la VIM es el enfoque correcto para su proyecto de metalurgia, evalúe sus requisitos específicos:

- Si su enfoque principal es la máxima resistencia del material: Priorice la VIM para garantizar una distribución uniforme y una nucleación eficaz de los cristales de óxido de itrio.

- Si su enfoque principal es evitar el rechazo de partículas: Utilice la VIM para evitar los problemas de mojado y penetración inherentes a la inyección mecánica.

Al controlar la atmósfera, deja de luchar contra la física de la masa fundida y comienza a utilizar la química para construir una matriz de acero superior.

Tabla resumen:

| Característica | Inyección Mecánica | Formación In Situ VIM |

|---|---|---|

| Mecanismo | Adición física de partículas | Formación química in situ |

| Distribución | Propenso a aglomeraciones/agrupaciones | Distribución inherentemente uniforme |

| Problemas de mojado | Alto riesgo de rechazo de partículas | Sin barreras de mojado |

| Nucleación | Partículas externas/extrañas | Integración perfecta en la matriz |

| Control de oxígeno | Atmosférico/No controlado | Preciso (10² a 10³ Pa) |

Mejore la resistencia de su material con KINTEK

No permita que las limitaciones mecánicas comprometan su metalurgia. Los avanzados sistemas de fusión por inducción al vacío (VIM) de KINTEK proporcionan el control preciso de la presión y la estabilidad atmosférica necesarios para un fortalecimiento in situ superior.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades únicas de laboratorio o industriales. Nuestros hornos de alta temperatura garantizan que logre la nucleación uniforme y la precisión química que su proyecto exige.

¿Listo para optimizar su proceso de tratamiento térmico? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el papel del argón en la fusión de aleaciones de soldadura de alta entropía MnCoNiCuGe5? Garantice la pureza en la producción de aleaciones de soldadura de alta entropía

- ¿Por qué se utiliza la fusión por levitación por inducción en crisol frío para las aleaciones TNZTSF? Lograr una síntesis pura y homogénea

- ¿Por qué es esencial un control preciso de la temperatura en un horno de fusión eléctrico para los compuestos AZ91D/Si3N4/WGP?

- ¿Cómo ayuda el modelo de turbulencia k-épsilon con funciones de pared a la simulación del flujo de fusión? Optimizar Hornos de Inducción

- ¿Qué industrias utilizan comúnmente la tecnología de fusión por inducción? Desbloquee precisión y eficiencia en el procesamiento de metales

- ¿Por qué se requiere fusión múltiple en un horno de arco de vacío? Lograr aleaciones con memoria de forma de Ni-Mn-Ga uniformes

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un Horno de Inducción al Vacío en el almacenamiento de hidrógeno en estado sólido? Mejora la pureza y precisión de las aleaciones