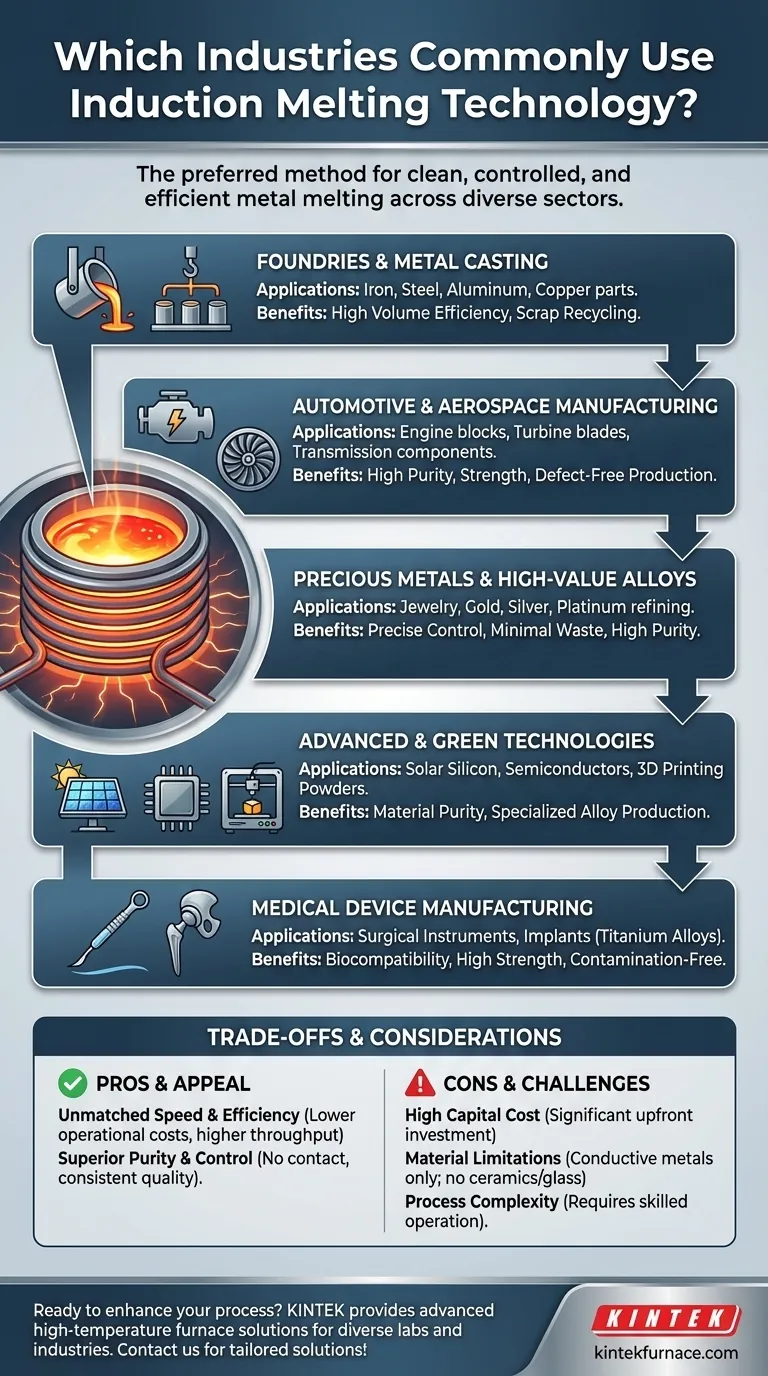

En esencia, la tecnología de fusión por inducción es el método preferido en cualquier industria que requiera la fusión limpia, controlada y eficiente de metales. Sus principales usuarios incluyen fundiciones, instalaciones de fundición de metales y los sectores automotriz, aeroespacial y de reciclaje. Los campos avanzados como la fabricación de dispositivos médicos, la electrónica y la energía verde también dependen en gran medida de su precisión.

El valor de la fusión por inducción no reside solo en su capacidad para calentar metal, sino en su capacidad para ofrecer una precisión, velocidad y pureza inigualables. Este control es la razón por la que se ha convertido en una herramienta indispensable para industrias que van desde la fabricación de gran volumen hasta los materiales avanzados de alta pureza.

El atractivo central de la fusión por inducción

La fusión por inducción es un proceso avanzado que utiliza la inducción electromagnética para calentar y fundir materiales conductores, principalmente metales. A diferencia de los hornos tradicionales que utilizan fuentes de calor externas, el calentamiento por inducción genera calor directamente dentro del propio material.

Velocidad y eficiencia inigualables

El método de calentamiento directo es excepcionalmente rápido, lo que reduce significativamente los tiempos de fusión en comparación con los hornos convencionales alimentados por combustible. Esta velocidad, combinada con una alta eficiencia energética, se traduce directamente en menores costos operativos y mayor rendimiento.

Pureza y control superiores

Debido a que no hay contacto entre la fuente de calor y el metal, el riesgo de contaminación se elimina prácticamente. Esto hace que la fusión por inducción sea ideal para producir aleaciones de alta pureza. Además, el proceso ofrece un control de temperatura extremadamente preciso, lo que garantiza una calidad metalúrgica constante lote tras lote.

Aplicaciones industriales clave

Los beneficios únicos de la fusión por inducción la convierten en una tecnología fundamental en varias industrias críticas, cada una aprovechando sus ventajas específicas.

Fundiciones y fundición de metales

Esta es la aplicación más tradicional y extendida. Las fundiciones utilizan hornos de inducción para fundir una amplia gama de metales, incluidos hierro, acero, aluminio y cobre, para moldearlos en piezas. Su capacidad para manejar grandes volúmenes de manera consistente y reciclar chatarra de manera eficiente la convierte en el estándar de la industria.

Fabricación automotriz y aeroespacial

Ambas industrias exigen componentes de alto rendimiento con tolerancia cero a los defectos. La fusión por inducción se utiliza para producir piezas críticas como bloques de motor, componentes de transmisión y álabes de turbina. El proceso garantiza la integridad metalúrgica y la resistencia requeridas para estas aplicaciones de alto estrés.

Metales preciosos y aleaciones de alto valor

En la fabricación de joyas y el refinado de metales preciosos, minimizar la pérdida de material es primordial. La fusión por inducción proporciona el control estricto sobre lotes pequeños y de alto valor de oro, plata y platino necesarios para prevenir el desperdicio y garantizar la pureza. También es fundamental para producir las superaleaciones especializadas utilizadas en la industria aeroespacial y de defensa.

Tecnologías avanzadas y verdes

Las industrias modernas dependen de la fusión por inducción para materiales de vanguardia. Se utiliza para producir silicio de alta pureza para paneles solares y los metales especializados necesarios para semiconductores y componentes electrónicos. También es esencial para producir polvos metálicos finos para la impresión 3D (fabricación aditiva) a través de procesos como la atomización por gas.

Fabricación de dispositivos médicos

El campo médico requiere materiales que sean tanto biocompatibles como excepcionalmente fuertes. La fusión por inducción, a menudo realizada al vacío, se utiliza para crear aleaciones de titanio y acero inoxidable de alta pureza para instrumentos quirúrgicos e implantes médicos como reemplazos de cadera y rodilla.

Comprensión de las compensaciones

Aunque es potente, la fusión por inducción no es una solución universal. Las consideraciones principales son su especialización y la inversión inicial.

Alto costo de capital

El equipo para la fusión por inducción representa una inversión de capital inicial significativa en comparación con algunas tecnologías de hornos más simples alimentados por combustible. La decisión de adoptarla debe justificarse por la necesidad de alta calidad, eficiencia o rendimiento.

Limitaciones de materiales

La tecnología funciona induciendo una corriente eléctrica dentro del propio material. Por lo tanto, es muy eficaz para metales conductores, pero no es adecuada para fundir materiales no conductores como cerámicas o vidrio.

Complejidad del proceso

Operar un sistema de horno de inducción requiere técnicos capacitados y controles de proceso sólidos. Si bien ofrece precisión, lograr esa precisión exige un mayor nivel de experiencia operativa que un horno básico.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la fusión por inducción depende de su objetivo principal.

- Si su enfoque principal es la producción de gran volumen y la eficiencia: Esta tecnología es ideal para fundiciones, proveedores de automoción y empresas de reciclaje que necesitan fundir grandes cantidades de metales estándar de manera rápida y rentable.

- Si su enfoque principal es la pureza y el rendimiento del material: Esta es la opción no negociable para la fabricación aeroespacial, médica y electrónica, donde la contaminación del material podría provocar un fallo catastrófico.

- Si su enfoque principal es el control de materiales valiosos o exóticos: Este método proporciona la precisión necesaria para manipular metales preciosos, crear aleaciones especializadas para investigación o producir polvos metálicos para la fabricación avanzada.

En última instancia, la fusión por inducción empodera a las industrias al proporcionar un control preciso y repetible sobre el proceso fundamental de transformar el metal sólido en estado líquido.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Fundiciones y fundición de metales | Fundición de hierro, acero, aluminio, cobre para piezas | Eficiencia de gran volumen, reciclaje de chatarra |

| Automoción y aeroespacial | Bloques de motor, álabes de turbina, componentes de transmisión | Alta pureza, resistencia, producción sin defectos |

| Metales preciosos y aleaciones | Joyería, oro, plata, refinado de platino | Control preciso, mínima pérdida, alta pureza |

| Tecnologías avanzadas y verdes | Paneles solares, semiconductores, polvos para impresión 3D | Pureza del material, producción de aleaciones especializadas |

| Fabricación de dispositivos médicos | Instrumentos quirúrgicos, implantes (p. ej., aleaciones de titanio) | Biocompatibilidad, alta resistencia, libre de contaminación |

¿Listo para mejorar sus procesos de fusión de metales con precisión y eficiencia? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en automoción, aeroespacial, médica u otros sectores, podemos ayudarle a lograr resultados superiores. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza