La fusión por levitación por inducción en crisol frío se utiliza principalmente para lograr una pureza y homogeneidad química excepcionales en las aleaciones TNZTSF. Al utilizar fuerzas electromagnéticas para suspender el metal fundido, esta tecnología evita eficazmente que la aleación entre en contacto físico con las paredes del crisol, eliminando el riesgo de contaminación por el material de contención.

El procesamiento de aleaciones reactivas a base de titanio requiere superar la tendencia del material a reaccionar químicamente con su entorno. La fusión por levitación en crisol frío resuelve esto aislando físicamente la fusión a través de la suspensión electromagnética, asegurando que la aleación conserve la estricta pureza requerida para sus aplicaciones mecánicas y biológicas previstas.

El desafío de la reactividad

Sensibilidad del titanio

Las aleaciones TNZTSF dependen en gran medida del titanio. Sin embargo, el titanio y sus aleaciones son metales altamente reactivos, especialmente cuando se calientan a temperaturas de fusión.

El problema de los crisoles estándar

En los procesos de fusión tradicionales, el metal fundido se asienta directamente contra la pared del crisol. Debido a la alta reactividad del titanio, puede atacar químicamente el material del crisol.

Riesgos de contaminación

Esta interacción hace que el material del crisol se degrade y se lixivie en la masa fundida. Esto da como resultado la absorción de impurezas, lo que compromete la composición química de la aleación final.

La mecánica de la fusión por levitación

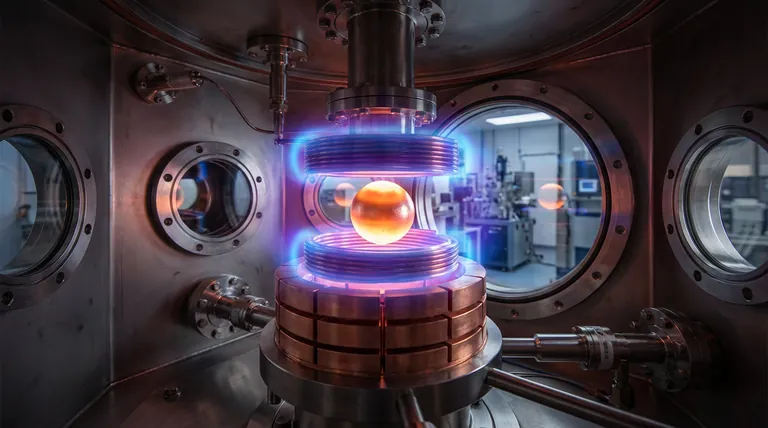

Suspensión electromagnética

Para resolver el problema del contacto, la tecnología de crisol frío utiliza potentes fuerzas electromagnéticas. Estas fuerzas levitan eficazmente el metal fundido, suspendiéndolo en el aire dentro del crisol.

Eliminación del contacto

Al suspender la masa fundida, el proceso crea una brecha física entre la aleación caliente y las paredes del crisol. Esto asegura que el metal fundido altamente reactivo nunca toque el contenedor, eliminando la principal fuente de contaminación que se encuentra en los métodos convencionales.

Garantía de homogeneidad

Más allá de la pureza, el campo electromagnético agita el metal fundido. Esta agitación promueve la homogeneidad química, asegurando que los elementos de aleación en la matriz TNZTSF se distribuyan uniformemente por todo el material.

El papel del control atmosférico

Protección contra gases

Si bien la levitación protege contra el crisol, la aleación aún debe protegerse del aire. Una atmósfera de argón de alta pureza controlada es esencial durante las fases de fusión y tratamiento térmico.

Prevención de la oxidación

Las aleaciones de titanio reaccionan agresivamente con el oxígeno y el nitrógeno a altas temperaturas. El ambiente de argón actúa como un escudo, previniendo la oxidación y la absorción de impurezas atmosféricas.

Criticidad para el rendimiento

Este doble enfoque —levitación más protección con argón— es vital para preservar las propiedades del material. Mantiene la compatibilidad biológica y la integridad mecánica que son esenciales para el rendimiento de las aleaciones TNZTSF.

Comprensión de las limitaciones del proceso

La necesidad de aislamiento

Prácticamente no hay margen de error en cuanto al contacto. Si la suspensión electromagnética falla o es inestable, la masa fundida entrará en contacto con el crisol, reintroduciendo inmediatamente los riesgos de contaminación.

Dependencia de la atmósfera

La levitación por sí sola es insuficiente si la atmósfera se ve comprometida. Incluso sin contacto con el crisol, un fallo en el mantenimiento del ambiente de argón de alta pureza provocará una oxidación inmediata, haciendo que la aleación sea quebradiza e inadecuada para su uso.

Implicaciones para la síntesis de materiales

Dependiendo de sus requisitos específicos para la aleación TNZTSF, la aplicación de esta tecnología afecta a diferentes métricas de rendimiento.

- Si su principal enfoque es la compatibilidad biológica: Este método es innegociable, ya que elimina los contaminantes del crisol que podrían desencadenar reacciones biológicas adversas.

- Si su principal enfoque es la integridad mecánica: La tecnología garantiza una mezcla homogénea libre de óxidos y nitruros, que se sabe que actúan como puntos de fallo en aplicaciones estructurales.

Al combinar el aislamiento electromagnético con el control atmosférico, este método de síntesis garantiza la producción de aleaciones de alta pureza capaces de cumplir rigurosos estándares de rendimiento.

Tabla resumen:

| Característica | Ventaja para aleaciones TNZTSF |

|---|---|

| Levitación electromagnética | Evita el contacto con el crisol, eliminando la absorción de impurezas y la contaminación. |

| Control atmosférico | Utiliza argón de alta pureza para prevenir la oxidación y la absorción de nitrógeno. |

| Agitación inductiva | Promueve una distribución química uniforme para una homogeneidad superior del material. |

| Integridad del material | Preserva la compatibilidad biológica y la resistencia mecánica de las bases de Ti reactivas. |

Mejore la pureza de su material con KINTEK

Para aleaciones TNZTSF de alto rendimiento, la precisión no es opcional, es esencial. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar la síntesis de metales reactivos. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura.

Ya sea que necesite control atmosférico o perfiles de calentamiento personalizables para necesidades de investigación únicas, nuestros sistemas garantizan que sus materiales conserven su integridad mecánica y biológica. Contáctenos hoy para discutir cómo nuestras soluciones personalizables pueden optimizar los procesos de fundición y tratamiento térmico de su laboratorio.

Referencias

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué metales preciosos se pueden fundir utilizando hornos de inducción? Logre alta pureza y eficiencia

- ¿Cómo contribuye un horno de solidificación direccional a la fabricación de lingotes de aleación de Cu-Fe-Zn de alta pureza?

- ¿Cuáles son las limitaciones de la fusión tradicional de titanio? Superando la ineficiencia en hornos de arco al vacío e inducción

- ¿Cuáles son las ventajas experimentales de utilizar un horno de inducción al vacío para la investigación de la desulfuración del arrabio?

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es necesario prefundir titanio antes de las aleaciones CoCrFeNiZr0.3? Purificación Esencial para la Pureza

- ¿Cómo afecta un horno de inducción al tamaño de grano del cobre? Optimice la microestructura con calentamiento rápido