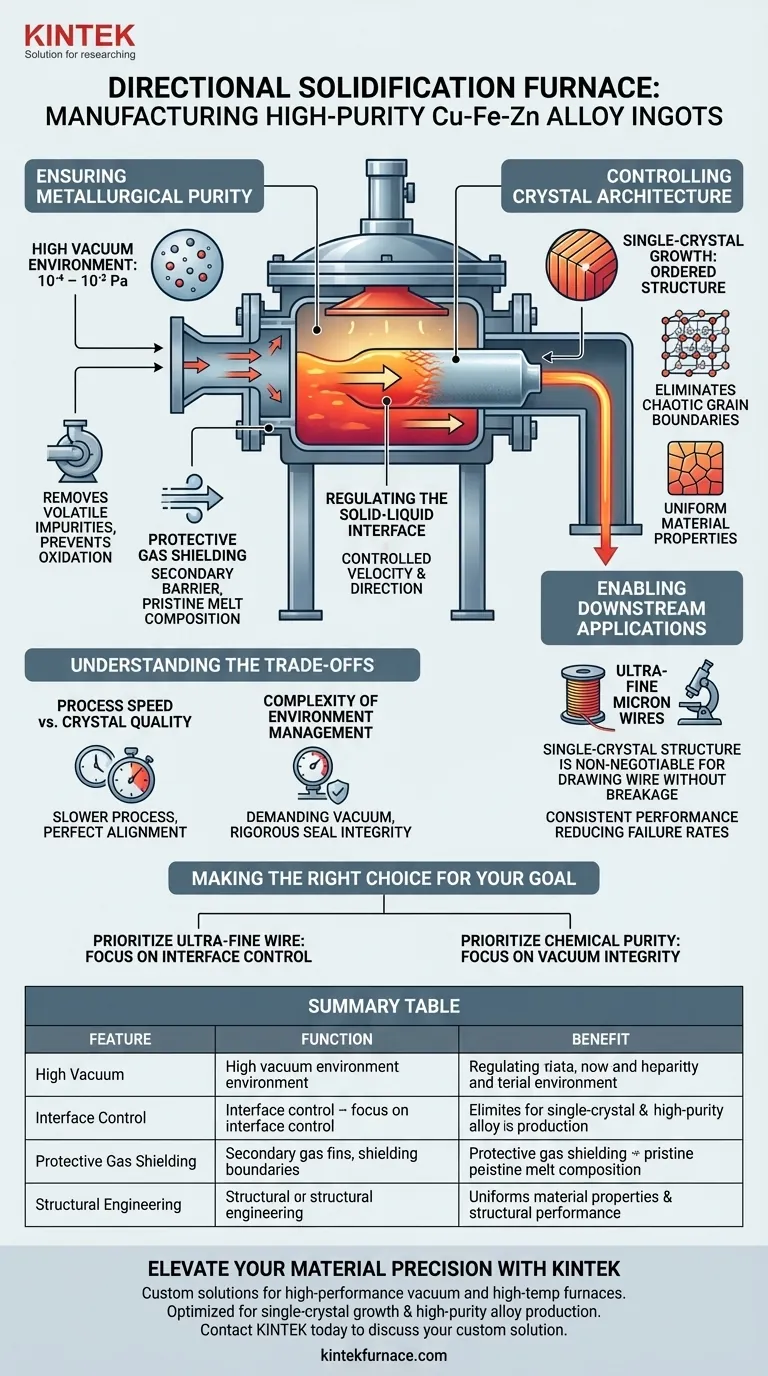

Un horno de solidificación direccional actúa como el centro de control crítico para la fabricación de lingotes de aleación de Cu-Fe-Zn de alta pureza, gestionando estrictamente tanto la pureza química como la estructura física del metal. Lo logra manteniendo un ambiente de alto vacío entre 10⁻⁴ y 10⁻² Pa para eliminar contaminantes, mientras controla simultáneamente la velocidad y la dirección de la interfaz sólido-líquido para forzar el crecimiento monocristalino.

El horno no es simplemente un recipiente de fusión; es una herramienta de ingeniería estructural. Su valor principal radica en transformar la aleación de un líquido caótico a un sólido ordenado y monocristalino, lo cual es un requisito previo para fabricar con éxito alambres ultrafinos de micras.

Garantizando la Pureza Metalúrgica

El Entorno Crítico de Vacío

Para lograr alta pureza, el horno aísla la aleación fundida de los contaminantes atmosféricos.

Opera bajo un alto vacío que oscila entre 10⁻⁴ y 10⁻² Pa. Este entorno de baja presión extrema elimina las impurezas volátiles y previene la oxidación, que de otro modo podría comprometer la conductividad y la resistencia mecánica de la aleación.

Protección con Gas Protector

Más allá del vacío, el horno utiliza gases protectores de alta pureza.

Esto crea una barrera secundaria contra la contaminación. Este enfoque de "sala limpia" asegura que la composición química del fundido de Cu-Fe-Zn permanezca prístina durante todo el proceso de solidificación.

Controlando la Arquitectura Cristalina

Regulación de la Interfaz Sólido-Líquido

La característica definitoria de este horno es su capacidad para manipular la interfaz sólido-líquido.

A diferencia de la fundición estándar, donde el enfriamiento ocurre al azar, este horno controla con precisión la dirección y la velocidad a la que el metal líquido se solidifica. Este control dicta exactamente cómo se alinean los átomos al congelarse.

Logrando el Crecimiento Monocristalino

Al controlar el movimiento de la interfaz, el horno promueve el crecimiento de lingotes monocristalinos de alta calidad.

Este crecimiento ordenado elimina los límites de grano caóticos. Una estructura monocristalina crea un material continuo y uniforme en lugar de un mosaico de cristales microscópicos.

Habilitando Aplicaciones Posteriores

Base para Alambres Ultrafinos

La salida de este horno está directamente relacionada con la viabilidad de los pasos de procesamiento subsiguientes.

El texto identifica este proceso como esencial para la producción de alambres ultrafinos de micras. Sin la estructura monocristalina proporcionada por la solidificación direccional, la aleación probablemente se fracturaría o rompería al estirarse hasta diámetros de micras.

Consistencia en el Rendimiento

La uniformidad estructural lograda garantiza un alto rendimiento constante en el producto final.

Debido a que el lingote se cultiva con tal precisión, las propiedades eléctricas y mecánicas permanecen uniformes a lo largo de toda la longitud del alambre resultante, reduciendo las tasas de falla en aplicaciones de alta tecnología.

Comprendiendo las Compensaciones

Velocidad del Proceso vs. Calidad del Cristal

La solidificación direccional es inherentemente un proceso más lento que la fundición convencional.

La interfaz sólido-líquido debe moverse a una velocidad estrictamente controlada, a menudo lenta, para garantizar una alineación cristalina perfecta. Acelerar este proceso para aumentar el rendimiento corre el riesgo de introducir defectos o granos errantes, lo que anula los beneficios del horno.

Complejidad de la Gestión del Entorno

Mantener un vacío de 10⁻⁴ Pa es técnicamente exigente.

Requiere sistemas de bombeo robustos y una integridad de sellado rigurosa. Cualquier fuga o falla en el sistema de vacío afecta directamente la pureza de la aleación de Cu-Fe-Zn, lo que podría hacer que el lote no sea adecuado para el trefilado de alambres ultrafinos.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el papel de este horno en su línea de producción, considere los requisitos de su producto final:

- Si su enfoque principal es la fabricación de alambres ultrafinos de micras: Debe priorizar el control de la interfaz sólido-líquido, ya que una estructura monocristalina es indispensable para trefilar alambre sin roturas.

- Si su enfoque principal es la pureza química: Debe priorizar la integridad del vacío (10⁻⁴ a 10⁻² Pa) para prevenir la oxidación y las inclusiones que degradan el rendimiento eléctrico.

El horno de solidificación direccional cierra la brecha entre el potencial de la aleación en bruto y las rigurosas demandas de la microfabricación de precisión.

Tabla Resumen:

| Característica | Función en la Producción de Cu-Fe-Zn | Beneficio para la Calidad del Lingote |

|---|---|---|

| Alto Vacío (10⁻⁴–10⁻² Pa) | Elimina impurezas volátiles y previene la oxidación | Garantiza una pureza química y conductividad superiores |

| Control de Interfaz | Regula la velocidad y dirección del límite sólido-líquido | Elimina los límites de grano para el crecimiento monocristalino |

| Protección con Gas Protector | Barrera secundaria contra contaminantes atmosféricos | Mantiene la composición prístina del fundido durante todo el proceso |

| Ingeniería Estructural | Transforma el líquido caótico en sólido ordenado | Permite el trefilado de alambres ultrafinos de micras sin roturas |

Mejore la Precisión de sus Materiales con KINTEK

¿Listo para lograr la perfección metalúrgica requerida para alambres ultrafinos de micras? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de alta temperatura, incluidos sistemas Muffle, Tube, Rotary y CVD, todos personalizables para sus necesidades de materiales únicas.

Nuestro equipo especializado garantiza la estricta integridad del vacío y el control térmico necesarios para un crecimiento monocristalino superior y la producción de aleaciones de alta pureza. Contacte a KINTEK hoy mismo para discutir su solución personalizada y vea cómo nuestra experiencia puede optimizar su proceso de fabricación de alta tecnología.

Guía Visual

Referencias

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué un alto vacío puede causar fallos en el proceso de las aleaciones Nb-MASC? Evitar la pérdida crítica de elementos volátiles

- ¿Qué entornos experimentales básicos proporciona un horno de inducción al vacío para simular la modificación de elementos de tierras raras en el acero para rodamientos?

- ¿Qué ventajas tecnológicas ofrecen las soluciones modernas de fusión por inducción? Desbloquee una calidad metalúrgica superior y eficiencia

- ¿Cómo contribuye el calentamiento por inducción a la pirólisis? Desbloquee la precisión y eficiencia en el procesamiento de biomasa

- ¿Cuáles son los beneficios clave de elegir un Horno de Inducción al Vacío? Logre un Control Definitivo para Metales de Ultra Alta Pureza

- ¿Qué distingue a los hornos de inducción sin núcleo de otros tipos? Descubra los beneficios clave para la fundición de metales

- ¿Cuáles son las principales aplicaciones industriales del calentamiento por inducción? Desbloquee precisión y eficiencia en sus procesos

- ¿Por qué es necesario un período de mantenimiento de 30 minutos en un horno de inducción de vacío antes de fundir aleaciones de Fe-Mn-Si?