En su esencia, un horno de inducción sin núcleo se distingue por su método de calentamiento. A diferencia de otros hornos que calientan metal usando llamas externas o elementos eléctricos incandescentes, un horno sin núcleo utiliza un potente campo magnético cambiante para generar calor directamente dentro del metal mismo, todo sin un núcleo de hierro central para canalizar el flujo magnético. Esta diferencia fundamental permite niveles únicos de velocidad, pureza y control sobre el proceso de fusión.

La conclusión crítica es que los hornos de inducción sin núcleo no son solo crisoles; son herramientas metalúrgicas activas. Su capacidad para calentar el metal de adentro hacia afuera mientras lo agita simultáneamente proporciona una combinación de velocidad, limpieza y homogeneidad de la aleación que es difícil de lograr con otras tecnologías.

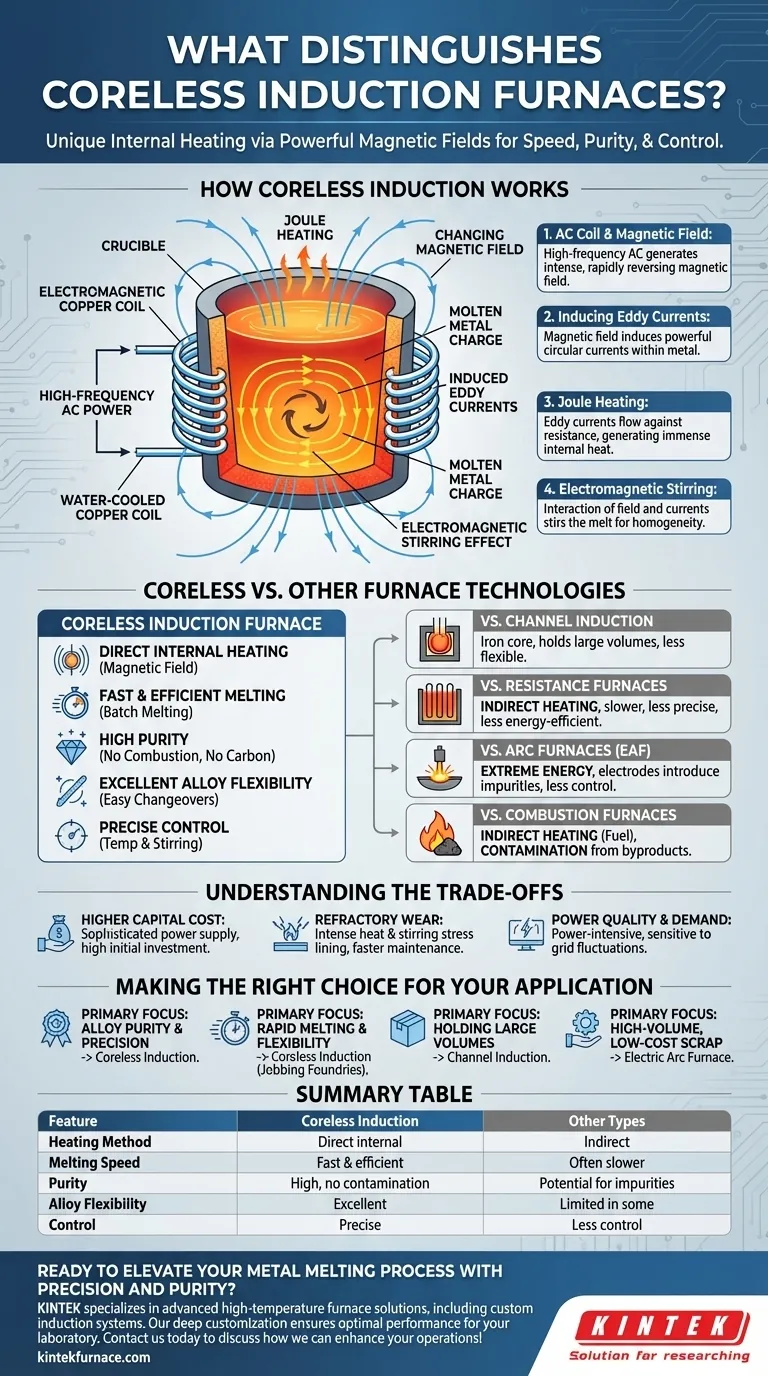

Cómo funciona la inducción sin núcleo: El principio del calentamiento directo

El funcionamiento de un horno de inducción sin núcleo se basa en principios fundamentales del electromagnetismo. Transforma la energía eléctrica en energía térmica con notable eficiencia al hacer que la carga de metal forme parte del circuito eléctrico.

La bobina de CA y el campo magnético

El horno se construye alrededor de un crisol, que es un recipiente revestido de material refractario diseñado para contener metal fundido. Este crisol está rodeado por una bobina de cobre pesada y refrigerada por agua.

Cuando una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, genera un campo magnético potente y rápidamente reversible en el espacio ocupado por el crisol.

Inducción de corrientes de Foucault

Este intenso campo magnético penetra el metal conductor colocado dentro del crisol. Según la ley de inducción de Faraday, el campo magnético cambiante induce potentes corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

Calentamiento Joule: La fuente de calor

El metal tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen a través de esta resistencia, generan un inmenso calor según el principio de calentamiento Joule (P = I²R).

Este proceso convierte eficazmente la carga de metal en su propio elemento calefactor, haciendo que se funda rápida y uniformemente desde el interior.

El efecto de agitación electromagnética

Un beneficio secundario clave de este proceso es una fuerte acción de agitación. La interacción del campo magnético y las corrientes de Foucault crea fuerzas dentro del baño fundido que hacen que circule vigorosamente.

Esta agitación natural asegura que la fusión sea química y térmicamente homogénea, lo cual es fundamental para producir aleaciones de alta calidad.

Inducción sin núcleo vs. Otras tecnologías de hornos

Entender el horno sin núcleo requiere compararlo con tecnologías alternativas, ya que cada una es adecuada para diferentes aplicaciones.

vs. Hornos de inducción de canal

Un horno de canal también utiliza inducción, pero presenta un núcleo de hierro que pasa a través de un "canal" de metal fundido, funcionando de manera muy similar a un transformador. Esto lo hace altamente eficiente para mantener grandes volúmenes de un solo tipo de metal a temperatura, pero mucho menos flexible para arrancar en frío o cambiar frecuentemente de aleaciones.

El diseño sin núcleo destaca en la fusión por lotes y ofrece una flexibilidad de aleaciones superior.

vs. Hornos de resistencia

Los hornos de resistencia utilizan elementos calefactores (como alambre de nicrom) que se calientan con electricidad. Estos elementos luego irradian calor al crisol y a la carga.

Este es un método de calentamiento indirecto. A menudo es más lento, menos eficiente energéticamente y ofrece un control de temperatura menos preciso en comparación con el calentamiento directo e interno de un horno de inducción sin núcleo.

vs. Hornos de arco

Los hornos de arco eléctrico (EAF) funden metal utilizando un arco eléctrico de energía extremadamente alta establecido entre electrodos de grafito y la carga de metal.

Los EAF son excepcionalmente potentes e ideales para fundir cantidades masivas de chatarra de acero. Sin embargo, son menos controlados y los electrodos de carbono pueden introducir impurezas en la fusión, lo que los hace menos adecuados para aleaciones de alta pureza o especializadas.

vs. Hornos de combustión

Los hornos de combustión (como cubilotes o hornos de reverbero) queman combustible como coque, gas natural o petróleo. Los gases calientes de esta combustión transfieren calor al metal.

La principal desventaja es la contaminación. Los subproductos de la combustión pueden ser absorbidos por el metal fundido, alterando su química y pureza. El proceso de inducción sin núcleo es inherentemente más limpio ya que no hay combustión.

Comprendiendo las compensaciones

Aunque potente, el horno de inducción sin núcleo no está exento de desafíos y consideraciones específicas.

Mayor costo de capital

La sofisticada fuente de alimentación, que incluye el inversor de alta frecuencia y el banco de condensadores, hace que la inversión inicial para un sistema de inducción sin núcleo sea significativamente más alta que para hornos de combustión o resistencia más simples.

Desgaste del refractario

La combinación de calor intenso y directo y la vigorosa acción de agitación electromagnética ejerce una tensión considerable sobre el revestimiento refractario del crisol. Esto conduce a un desgaste más rápido y requiere un mantenimiento y un programa de revestimiento disciplinados.

Calidad y demanda de energía

Estos hornos son intensivos en energía y pueden ser sensibles a las fluctuaciones en la red eléctrica. Una infraestructura eléctrica estable y de alta capacidad es un requisito previo para su funcionamiento fiable.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno correcta depende completamente de sus objetivos operativos en cuanto a calidad, volumen y costo.

- Si su enfoque principal es la pureza de la aleación y la composición precisa: La naturaleza limpia, contenida y autoagitadora del horno de inducción sin núcleo lo convierte en la opción superior.

- Si su enfoque principal es la fusión rápida y la flexibilidad de producción: La capacidad de arrancar rápidamente desde un estado frío y cambiar fácilmente entre diferentes aleaciones hace que el horno sin núcleo sea ideal para fundiciones de trabajo.

- Si su enfoque principal es mantener grandes volúmenes de una aleación única y consistente: Un horno de inducción de canal puede resultar más eficiente energéticamente para mantener la temperatura durante largos períodos.

- Si su enfoque principal es la fusión de chatarra ferrosa de alto volumen y bajo costo: Un horno de arco eléctrico es probablemente la herramienta más económica y potente para el trabajo.

En última instancia, el horno de inducción sin núcleo es la elección definitiva cuando la calidad metalúrgica del producto final es el factor más crítico.

Tabla resumen:

| Característica | Horno de inducción sin núcleo | Otros tipos de hornos |

|---|---|---|

| Método de calentamiento | Calentamiento interno directo mediante campo magnético | Calentamiento indirecto (p. ej., llamas, elementos) |

| Velocidad de fusión | Rápida y eficiente | A menudo más lenta |

| Pureza | Alta, sin contaminación por combustión | Potencial de impurezas |

| Flexibilidad de aleación | Excelente para fusión por lotes y cambios | Limitada en algunos tipos (p. ej., hornos de canal) |

| Control | Temperatura y agitación precisas | Menos control en algunos casos |

¿Listo para elevar su proceso de fundición de metales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de inducción personalizados. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento óptimo para su laboratorio. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear