En esencia, el calentamiento por inducción es una herramienta muy versátil utilizada en una amplia gama de industrias, desde la metalurgia pesada hasta la electrónica avanzada. Sus principales aplicaciones incluyen la fusión y fundición de metales, el tratamiento térmico de precisión y el endurecimiento superficial, el procesamiento de materiales de alta pureza como el crecimiento de cristales semiconductores, y la unión de componentes mediante soldadura, soldadura fuerte y soldadura blanda.

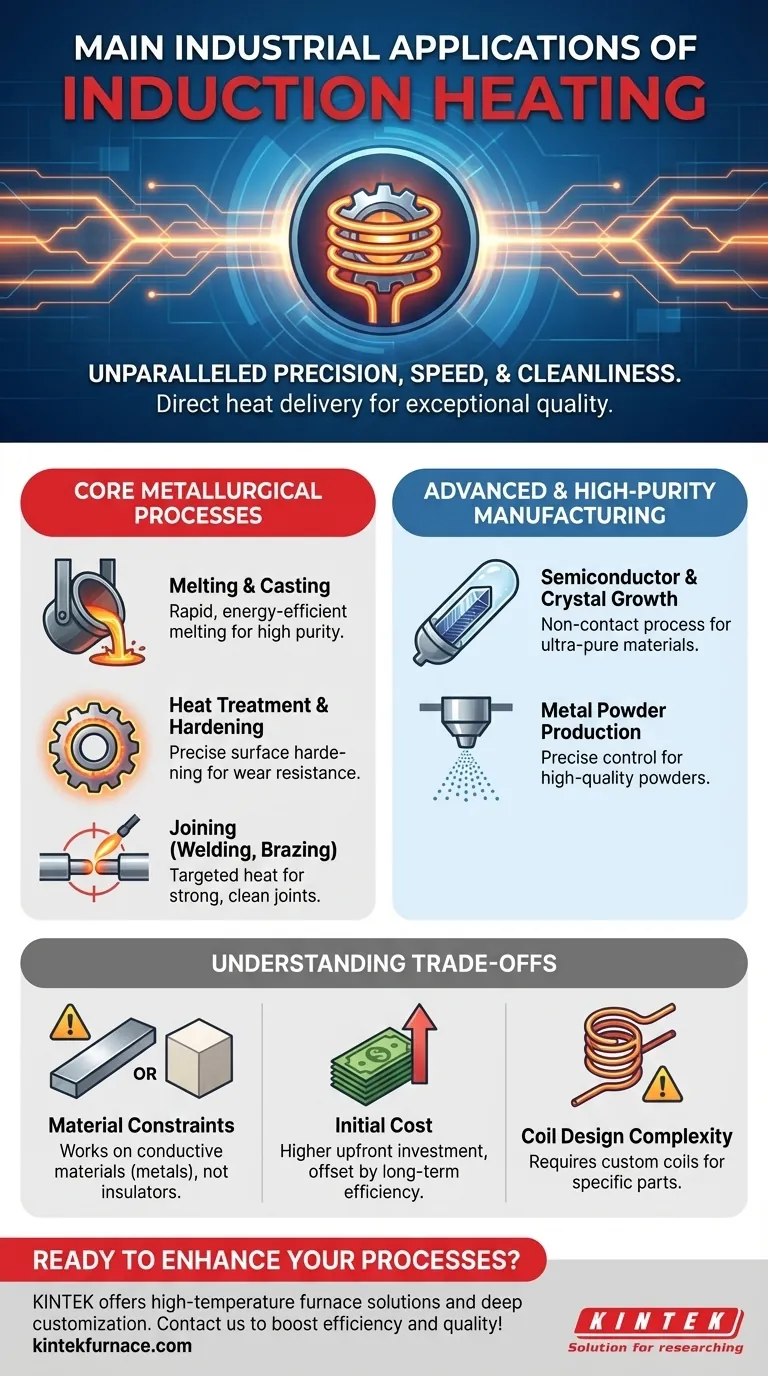

El verdadero valor del calentamiento por inducción no es solo su capacidad para calentar cosas. Es la precisión, velocidad y limpieza inigualables con las que entrega ese calor directamente en un material conductor, permitiendo procesos que exigen una calidad y un control excepcionales.

Procesos Metalúrgicos Centrales

El uso más extendido de la tecnología de inducción se encuentra en la metalurgia, donde sus propiedades únicas resuelven desafíos fundamentales en el procesamiento de metales.

Fusión y Fundición

Los hornos de inducción son el estándar en las fundiciones modernas y las instalaciones de fundición de metales. Se utilizan para fundir de todo, desde acero y aluminio para piezas de automóviles hasta oro y platino en el refinado de metales preciosos.

El proceso es valorado por su velocidad y eficiencia. Dado que el calor se genera directamente dentro de la carga metálica, la fusión es rápida y las pérdidas de energía se minimizan en comparación con los hornos tradicionales alimentados por combustible. Esto también garantiza una alta pureza, ya que no hay subproductos de combustión que contaminen el metal fundido.

Tratamiento Térmico y Endurecimiento

La inducción es ideal para el endurecimiento superficial de componentes como engranajes, ejes y rodamientos. La tecnología permite un calentamiento preciso y localizado solo de la capa superficial de una pieza que necesita ser endurecida.

Por ejemplo, se pueden endurecer los dientes de un engranaje sin alterar la ductilidad de su núcleo. Esto crea una superficie resistente al desgaste mientras se mantiene la tenacidad general del componente, un resultado difícil e ineficiente de lograr con otros métodos.

Unión (Soldadura, Soldadura Fuerte y Soldadura Blanda)

Al unir piezas metálicas, controlar la zona afectada por el calor es fundamental para evitar la distorsión y el debilitamiento del material circundante. La inducción permite un calentamiento rápido y dirigido solo del área de la junta.

Esta precisión la convierte en un método superior para operaciones de soldadura fuerte y soldadura blanda automatizadas y de alta velocidad en industrias que van desde la automotriz hasta la aeroespacial, garantizando uniones fuertes, limpias y consistentes.

Fabricación Avanzada y de Alta Pureza

Más allá de la metalurgia tradicional, el calentamiento por inducción es un facilitador crítico para productos de alta tecnología que dependen de la pureza del material y el control térmico preciso.

Crecimiento de Semiconductores y Cristales

En la industria de los semiconductores, la pureza del material es primordial. El calentamiento por inducción se utiliza para el refinado por zonas y el crecimiento de cristales únicos de silicio, ya que el proceso no implica contacto físico.

El calentamiento se induce desde el exterior de una cámara de cuarzo sellada, lo que significa que no hay un elemento calefactor físico que pueda tocar y contaminar el material ultrapuro. Esta limpieza es esencial para producir componentes electrónicos fiables.

Producción de Polvos Metálicos

El auge de la impresión 3D y los recubrimientos avanzados ha creado una demanda de polvos metálicos de alta calidad. El calentamiento por inducción es un componente clave en procesos como la atomización ultrasónica.

En este método, un chorro de metal fundido, creado eficientemente en un horno de inducción, se descompone en finas gotas que se solidifican en un polvo. El control preciso de la temperatura de la inducción es fundamental para lograr el tamaño de partícula y la calidad deseados.

Comprender las Compensaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es clave para aplicarlo correctamente.

Restricciones de Materiales

El principio fundamental del calentamiento por inducción requiere que la pieza de trabajo sea eléctricamente conductora. Es muy eficaz en metales, pero no se puede utilizar para calentar directamente la mayoría de las cerámicas, plásticos u otros aislantes.

Costo Inicial del Equipo

La inversión inicial en sistemas de calentamiento por inducción, incluida la fuente de alimentación y las bobinas de cobre fabricadas a medida, puede ser significativamente mayor que la de los hornos de resistencia o gas convencionales. Sin embargo, este costo a menudo se compensa con una mayor eficiencia, tiempos de ciclo más rápidos y menores gastos operativos con el tiempo.

Complejidad del Diseño de la Bobina

La geometría de la bobina de inducción es fundamental para la eficiencia y uniformidad del proceso de calentamiento. Cada pieza o aplicación específica requiere una bobina cuidadosamente diseñada y ajustada, lo que la hace menos flexible para la producción de bajo volumen y alta mezcla en comparación con un horno simple.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el calentamiento por inducción depende totalmente de las demandas específicas de su proceso.

- Si su enfoque principal es la producción de gran volumen: La velocidad y repetibilidad de la inducción la hacen ideal para procesos automatizados como el endurecimiento superficial o la soldadura fuerte, donde la calidad constante en miles de piezas es esencial.

- Si su enfoque principal es la pureza del material: La naturaleza sin contacto de la inducción es un requisito para aplicaciones en la fabricación de semiconductores, implantes médicos o aleaciones aeroespaciales donde cualquier contaminación es inaceptable.

- Si su enfoque principal es la eficiencia energética: La inducción es una excelente opción para la fusión, especialmente en el reciclaje de chatarra, ya que transfiere energía directamente al metal con una mínima pérdida de calor.

En última instancia, el valor del calentamiento por inducción se desbloquea por su capacidad única de convertir la pieza de trabajo en su propia fuente de calor limpia y controlada con precisión.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Metalurgia | Fusión, fundición, tratamiento térmico, endurecimiento | Alta velocidad, eficiencia energética, control preciso |

| Unión | Soldadura, soldadura fuerte, soldadura blanda | Calentamiento localizado, uniones fuertes, distorsión mínima |

| Fabricación de Alta Pureza | Crecimiento de cristales semiconductores, producción de polvos metálicos | Proceso sin contacto, pureza del material, libre de contaminación |

¿Listo para mejorar sus procesos industriales con soluciones avanzadas de calentamiento por inducción? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su eficiencia y calidad.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes