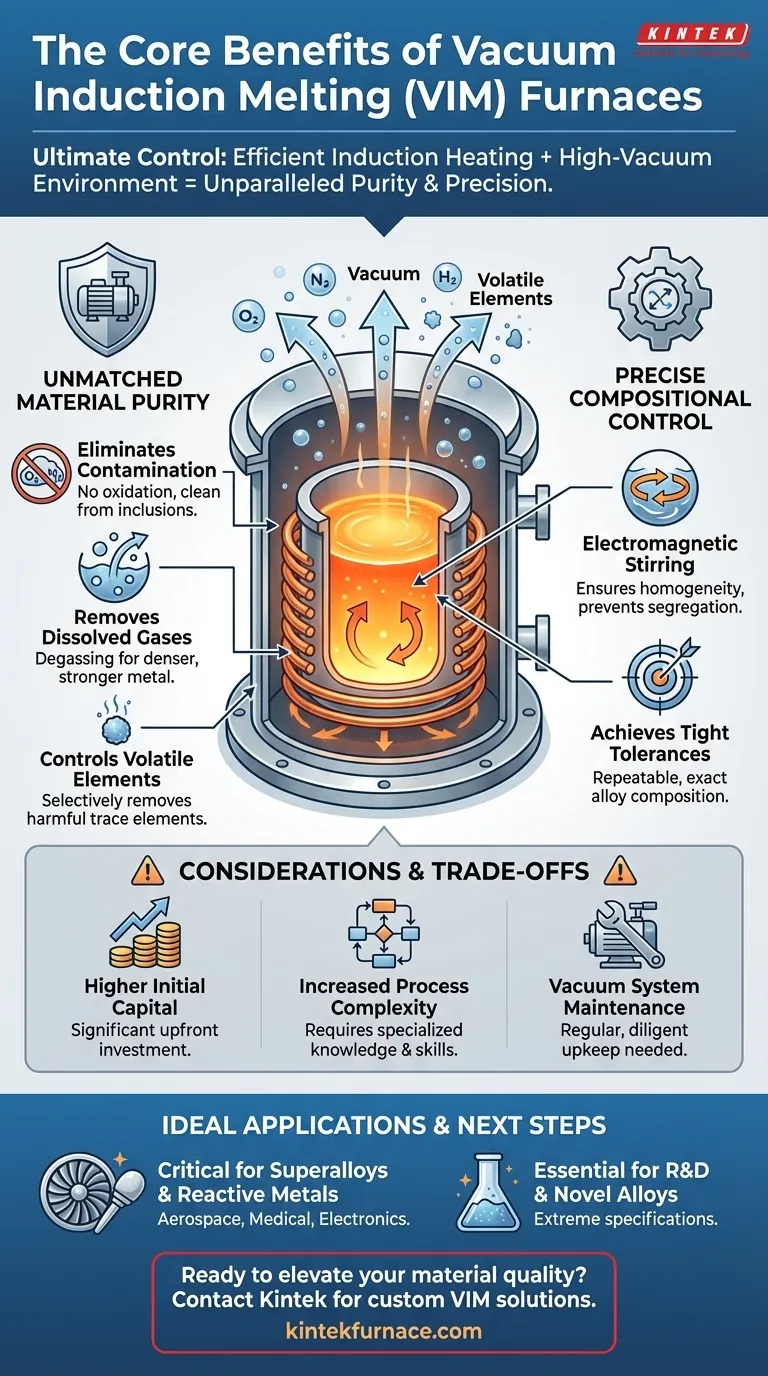

En esencia, un horno de Inducción al Vacío (VIM) ofrece una ventaja principal sobre todas las demás tecnologías de fusión: el control definitivo. Lo logra combinando el calentamiento por inducción eficiente con un entorno de alto vacío, lo que resulta en una pureza metálica sin precedentes, una composición de aleación precisa y flexibilidad operativa. Esta capacidad lo hace indispensable para producir los materiales de alto rendimiento que exigen industrias tan rigurosas como la aeroespacial, la médica y la electrónica.

La fusión convencional expone el metal fundido al oxígeno atmosférico, nitrógeno y otros contaminantes, lo que compromete sus propiedades finales. Un horno VIM resuelve fundamentalmente esto eliminando la atmósfera, permitiendo la creación de aleaciones excepcionalmente limpias y homogéneas que son imposibles de producir de otra manera.

Cómo el VIM Logra una Pureza de Material Inigualable

La característica definitoria de un horno VIM es el vacío. Al eliminar el aire de la cámara de fusión, crea un entorno ideal que mejora directamente la calidad del producto final.

Eliminación de la Contaminación Atmosférica

En un horno tradicional, el metal fundido reacciona con el oxígeno y el nitrógeno del aire. Este proceso, conocido como oxidación, forma inclusiones no metálicas (impurezas) indeseables que pueden comprometer las propiedades mecánicas del material terminado.

El entorno de vacío de un horno VIM elimina casi por completo esta fuente de contaminación, asegurando que el metal permanezca limpio y libre de inclusiones de óxido.

Eliminación de Gases Disueltos

Gases como el hidrógeno pueden disolverse en el metal fundido y quedar atrapados durante la solidificación, creando porosidad y causando fragilización. Este es un punto crítico de falla en aplicaciones de alto estrés.

Un horno VIM utiliza el vacío para extraer activamente estos dañinos gases disueltos del baño fundido, un proceso llamado desgasificación. Esto da como resultado un producto final más denso, más fuerte y más confiable.

Control de Elementos Volátiles

El vacío y la temperatura controlados permiten la eliminación selectiva de oligoelementos nocivos con altas presiones de vapor, como plomo o bismuto. Este paso de purificación refina aún más la composición de la aleación para cumplir con especificaciones estrictas.

El Poder del Control Preciso de la Composición

Más allá de la pureza, un horno VIM proporciona un control excepcional sobre la composición química y la estructura final de una aleación. Esto se logra mediante la física de la inducción y el entorno altamente controlado.

Agitación Electromagnética para la Homogeneidad

La bobina de inducción que calienta el metal también genera un fuerte campo electromagnético. Este campo agita natural y vigorosamente el baño fundido, asegurando que todos los elementos de aleación se distribuyan perfectamente de manera uniforme.

Esta agitación electromagnética previene la segregación y garantiza que la aleación sea homogénea de principio a fin, lo que resulta en propiedades del material consistentes y predecibles.

Lograr Tolerancias de Composición Estrechas

Dado que el sistema es un entorno cerrado y controlado, los operadores pueden realizar adiciones de aleación precisas sin perder material por oxidación. Esto permite la producción de aleaciones con una tolerancia composicional extremadamente ajustada y repetible, lo cual es fundamental para superaleaciones y otros materiales avanzados.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, un horno VIM es un equipo especializado. Sus beneficios conllevan consideraciones prácticas que deben sopesarse frente a sus ventajas.

Mayor Costo de Capital Inicial

Los sistemas VIM son complejos e involucran no solo un horno, sino también bombas de vacío robustas, fuentes de alimentación sofisticadas y sistemas de control avanzados. Esto resulta en una inversión inicial significativamente mayor en comparación con los hornos de fusión al aire convencionales.

Mayor Complejidad del Proceso

Operar un horno VIM requiere conocimientos más especializados que la fusión tradicional. La gestión de los niveles de vacío, el control de los perfiles de temperatura y la ejecución del proceso bajo vacío añaden capas de complejidad operativa y requieren personal calificado.

Mantenimiento de los Sistemas de Vacío

El sistema de vacío, incluidas las bombas, válvulas y sellos, es fundamental para el funcionamiento del horno. Este sistema requiere un mantenimiento regular y diligente para garantizar que funcione de manera confiable y pueda alcanzar las bajas presiones necesarias para la fusión de alta pureza.

¿Es un Horno VIM Adecuado para su Aplicación?

La decisión de invertir en un horno VIM debe estar impulsada enteramente por los requisitos de calidad del material de su producto final.

- Si su enfoque principal es producir superaleaciones o metales reactivos (como titanio y circonio) para uso aeroespacial o médico: El VIM no es solo un beneficio; a menudo es un requisito fundamental para cumplir con los estándares de la industria.

- Si su enfoque principal es desarrollar aleaciones novedosas con especificaciones químicas extremadamente estrictas: La pureza, el control y la repetibilidad que ofrece un horno VIM son esenciales para la investigación y el desarrollo exitoso.

- Si su enfoque principal es fundir aleaciones ferrosas o no ferrosas estándar donde algunas impurezas son aceptables: El costo y la complejidad de un horno VIM son probablemente innecesarios, y una tecnología de fusión más convencional puede ser más rentable.

En última instancia, elegir un horno VIM es una inversión para lograr el más alto estándar posible de pureza del material y control composicional.

Tabla Resumen:

| Beneficio | Característica Clave | Impacto |

|---|---|---|

| Pureza Inigualable | Entorno de alto vacío | Elimina la contaminación y los gases disueltos para aleaciones más limpias |

| Composición Precisa | Agitación electromagnética y adiciones controladas | Asegura la homogeneidad y tolerancias composicionales estrictas |

| Flexibilidad Operativa | Sistema cerrado y controlado | Ideal para superaleaciones, metales reactivos y aplicaciones de I+D |

¿Listo para elevar la calidad de su material con un horno de Inducción al Vacío personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades únicas. Nuestra experiencia en hornos de alta temperatura garantiza una pureza y un control superiores para industrias como la aeroespacial y la médica. Contáctenos hoy mismo para discutir cómo podemos apoyar su producción de aleaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza