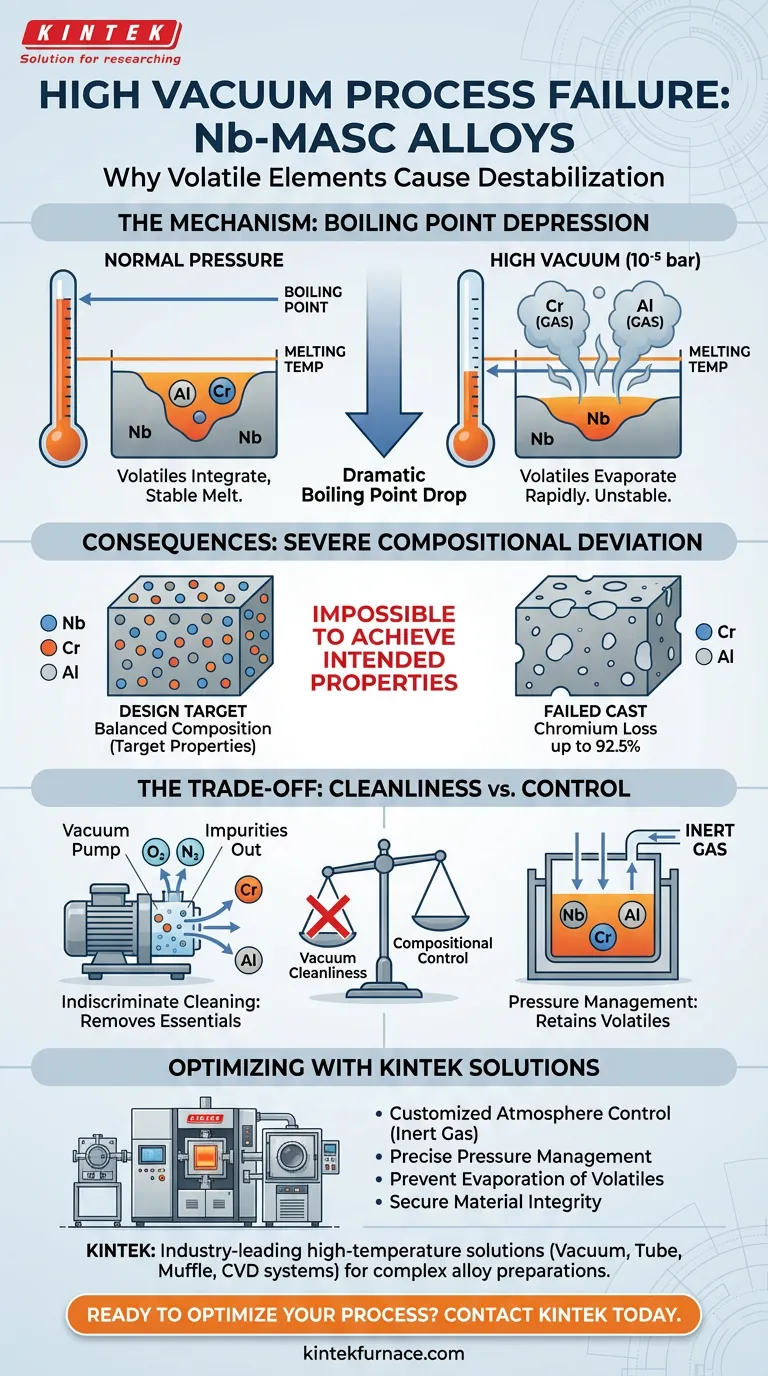

Los entornos de alto vacío desestabilizan fundamentalmente el proceso de fusión para las aleaciones Nb-MASC al reducir drásticamente los puntos de ebullición de elementos volátiles como el aluminio (Al) y el cromo (Cr). Dado que estos puntos de ebullición reducidos a menudo caen por debajo de la temperatura requerida para fundir la aleación en su conjunto, estos elementos críticos se evaporan rápidamente en lugar de integrarse en la masa fundida.

Conclusión Clave El procesamiento de aleaciones con componentes volátiles en alto vacío provoca una evaporación masiva debido a la depresión del punto de ebullición. Esto resulta en una severa desviación química del objetivo de diseño, como una pérdida de cromo de hasta el 92,5%, lo que hace imposible lograr las propiedades del material deseadas.

El Mecanismo de Evaporación

Depresión del Punto de Ebullición

En un entorno de alto vacío, como 10^-5 bar, las propiedades termodinámicas de los materiales cambian significativamente. Específicamente, la temperatura requerida para que una sustancia pase de estado líquido a gaseoso (punto de ebullición) disminuye a medida que cae la presión circundante.

El Conflicto de la Temperatura de Fusión

Para las aleaciones Nb-MASC, la temperatura de procesamiento debe ser lo suficientemente alta como para fundir la matriz refractaria (Niobio). Sin embargo, bajo alto vacío, esta temperatura de procesamiento necesaria excede los puntos de ebullición reducidos de aditivos volátiles como el aluminio y el cromo.

En lugar de fundirse y mezclarse, estos elementos se vaporizan inmediatamente.

Consecuencias para la Integridad de la Aleación

Severa Desviación Composicional

El resultado inmediato de este fenómeno es un cambio drástico en la composición química. La aleación pierde sus componentes volátiles a la atmósfera de la cámara de vacío en lugar de retenerlos en la fundición.

Cuantificación de la Pérdida

La escala de esta pérdida es a menudo catastrófica para el diseño del material. La investigación indica que la pérdida de cromo puede alcanzar hasta el 92,5% bajo estas condiciones.

Este grado de agotamiento significa que el producto final de la fundición se parece poco al diseño estequiométrico previsto.

Comprensión de los Compromisos

Limpieza del Vacío vs. Control Composicional

La fusión en vacío se valora típicamente por su capacidad para eliminar impurezas y prevenir la oxidación. Sin embargo, cuando se trabaja con elementos de alta presión de vapor (volátiles), este beneficio se convierte en un inconveniente.

La Trampa de la "Limpieza"

Si bien un alto vacío puede eliminar con éxito el oxígeno o el nitrógeno, actúa de manera indiscriminada, "limpiando" la aleación de sus elementos de aleación esenciales.

No se puede priorizar la pureza atmosférica sobre la gestión de la presión de vapor cuando se trata de elementos con bajo punto de fusión.

Optimización de la Atmósfera del Horno

Para preparar con éxito las aleaciones Nb-MASC, debe abandonar los protocolos de alto vacío en favor del control de la atmósfera.

- Si su principal objetivo es la Precisión Composicional: Debe ajustar la atmósfera del horno (probablemente introduciendo un gas inerte) para aumentar la presión ambiental, elevando así los puntos de ebullición de Al y Cr por encima de la temperatura de fusión de la aleación.

- Si su principal objetivo es la Estabilidad del Proceso: Evite por completo los ajustes de alto vacío (por ejemplo, 10^-5 bar) durante la fase de fusión para evitar la evaporación violenta de componentes volátiles.

El éxito en la aleación de elementos volátiles requiere que la presión de su horno coincida con los límites de presión de vapor de sus ingredientes más sensibles.

Tabla Resumen:

| Elemento Involucrado | Rol en el Proceso | Impacto del Alto Vacío (10^-5 bar) | Consecuencia del Fallo |

|---|---|---|---|

| Niobio (Nb) | Matriz Refractaria | Requiere alta temperatura de fusión | El alto calor desencadena la evaporación volátil |

| Cromo (Cr) | Aditivo Volátil | El punto de ebullición cae por debajo del punto de fusión | Pérdida de hasta el 92,5% del contenido total |

| Aluminio (Al) | Aditivo Volátil | Vaporización rápida durante la fase de fusión | Severa desviación composicional |

| Gas Inerte | Control de Presión | No presente en alto vacío | Esencial para prevenir la pérdida de presión de vapor |

Asegure la Integridad de su Material con KINTEK

No permita que la pérdida de elementos volátiles comprometa su investigación o producción. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de vacío, tubulares, muflas y CVD, diseñados específicamente para manejar preparaciones de aleaciones complejas.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos son totalmente personalizables para proporcionar el control de atmósfera exacto necesario para prevenir la evaporación en materiales sensibles como Nb-MASC.

¿Listo para optimizar su proceso de aleación? Contáctenos hoy mismo para discutir sus necesidades de laboratorio únicas con nuestro equipo técnico.

Guía Visual

Referencias

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo funciona un horno de fusión por inducción al vacío (horno VIM)? Logre metales ultrapuros con fusión de precisión

- ¿Cuál es el papel principal de una bomba de vacío en la soldadura fuerte por inducción? Lograr resultados de investigación puros y libres de contaminación

- ¿Cómo se realiza la soldadura fuerte por inducción? Consiga una unión de metales rápida y precisa

- ¿Cuál es el papel fundamental de un horno de fusión por inducción al vacío (VIM) en el acero ODS? Síntesis de Precisión y Pureza

- ¿Cómo contribuyen los hornos de inducción a la sostenibilidad en la fundición de metales? Aumente la eficiencia y reduzca los residuos

- ¿Qué papel juega un horno de inducción de frecuencia media en la preparación de composites TiCp/Fe? Perspectivas de expertos

- ¿Cuál es el propósito de la cámara de vacío en un horno de vacío calentado por inducción? Logre pureza y rendimiento en el procesamiento de materiales

- ¿Cómo se utiliza un mini horno cuchara para verificar la efectividad de la reducción del polvo de hidruro de aluminio? Perspectivas de laboratorio