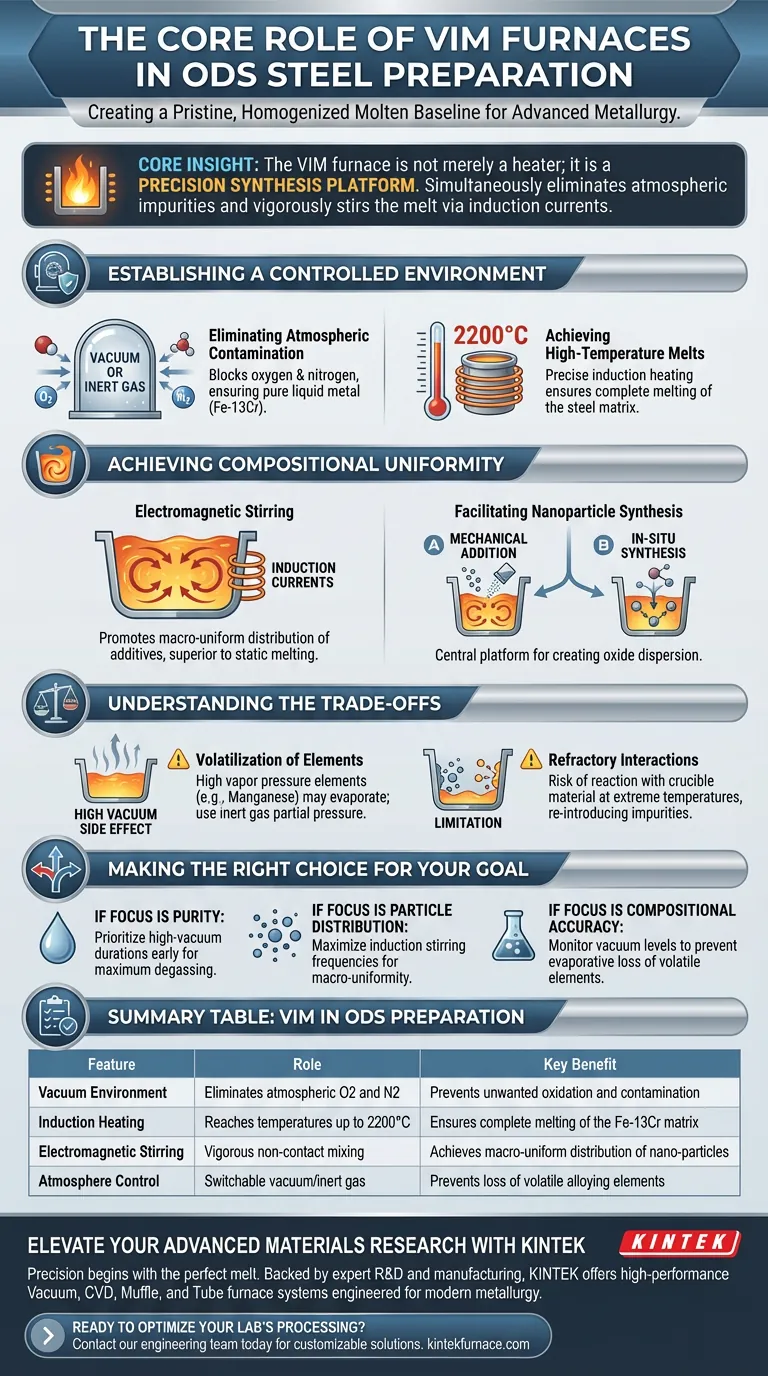

El papel fundamental de un horno de fusión por inducción al vacío (VIM) en la preparación de acero ODS es crear una base fundida prístina y homogeneizada. Específicamente para el acero Fe-13Cr, el horno VIM utiliza un entorno de alto vacío o gas inerte para prevenir la contaminación atmosférica, al tiempo que aprovecha la agitación electromagnética para garantizar que los aditivos se distribuyan uniformemente en toda la masa fundida.

Idea Clave: El horno VIM no es simplemente un calentador; es una plataforma de síntesis de precisión. Su capacidad para eliminar simultáneamente las impurezas atmosféricas y agitar vigorosamente la masa fundida a través de corrientes de inducción lo convierte en la herramienta fundamental para investigar tanto la adición mecánica como la síntesis in situ de nanopartículas en acero ODS.

Establecimiento de un Entorno Controlado

Eliminación de la Contaminación Atmosférica

El principal desafío en la preparación de acero reforzado por dispersión de óxido (ODS) es prevenir la formación de óxidos no deseados antes de la introducción de las nanopartículas diseñadas.

El horno VIM aborda esto operando en una atmósfera de vacío alto o gas inerte altamente controlada.

Este aislamiento bloquea eficazmente el oxígeno y el nitrógeno de la atmósfera, asegurando que el metal líquido (Fe-13Cr) permanezca puro y libre de contaminación ambiental.

Logro de Fusión a Alta Temperatura

La preparación de acero ODS requiere alcanzar umbrales térmicos significativos para garantizar una aleación completa.

A través del calentamiento por inducción de alta frecuencia, el horno VIM proporciona un control preciso de la temperatura hasta 2200°C.

Esta alta capacidad térmica asegura la fusión completa de la matriz de acero, preparándola para la introducción o síntesis de agentes de dispersión.

Logro de Uniformidad Composicional

El Mecanismo de Agitación Electromagnética

Fundir el acero es solo el primer paso; el requisito crítico para el acero ODS es la dispersión uniforme de los elementos.

El horno VIM utiliza agitación electromagnética, un subproducto natural de las corrientes de inducción utilizadas para calentar el metal.

Este mecanismo de agitación sin contacto promueve una distribución macro-uniforme de los aditivos dentro del baño de fusión, lo cual es superior a los métodos de fusión estática.

Facilitación de la Síntesis de Nanopartículas

El horno VIM actúa como la plataforma de investigación central para los dos métodos principales de creación de la dispersión de óxido.

Admite la adición mecánica, donde las partículas se introducen físicamente en la masa fundida agitada.

También admite la síntesis in situ, donde las condiciones químicas dentro de la masa fundida se manipulan para generar nanopartículas internamente.

Comprensión de las Compensaciones

Si bien el VIM es esencial para la pureza y la mezcla, requiere una gestión cuidadosa de variables de procesamiento específicas.

Volatilización de Elementos

El alto vacío requerido para eliminar gases como el oxígeno y el nitrógeno puede tener un efecto secundario.

Los elementos de aleación con alta presión de vapor (como el Manganeso) pueden evaporarse o "hervir" bajo condiciones de vacío profundo.

Los operadores a menudo deben cambiar a una presión parcial de gas inerte (como Argón) después de la etapa inicial de refinación para retener estos elementos volátiles.

Interacciones Refractarias

La limpieza del acero está limitada por el revestimiento del horno.

Debido a que la masa fundida se agita agresivamente y se calienta a temperaturas extremas (2200°C), existe el riesgo de que el metal fundido reaccione con el material del crisol.

Esto puede reintroducir impurezas si el material refractario no se selecciona cuidadosamente para que coincida con la química de la masa fundida de Fe-13Cr.

Tomando la Decisión Correcta para su Objetivo

Al utilizar VIM para la preparación de acero ODS, adapte sus parámetros de proceso a su objetivo de investigación específico.

- Si su enfoque principal es la Pureza: Priorice las duraciones de alto vacío al principio de la fusión para maximizar la desgasificación y minimizar las impurezas atmosféricas.

- Si su enfoque principal es la Distribución de Partículas: Maximice el uso de las frecuencias de agitación por inducción para garantizar la uniformidad macroscópica de los aditivos antes del vertido.

- Si su enfoque principal es la Precisión Composicional: Monitoree de cerca los niveles de vacío para evitar la pérdida por evaporación de elementos de aleación volátiles durante la retención a alta temperatura.

El horno VIM es el guardián de la calidad, determinando la pureza y homogeneidad iniciales de las que dependen todas las propiedades posteriores del acero ODS.

Tabla Resumen:

| Característica | Rol en la Preparación de Acero ODS | Beneficio Clave |

|---|---|---|

| Entorno de Vacío | Elimina O2 y N2 atmosféricos | Previene oxidación y contaminación no deseadas |

| Calentamiento por Inducción | Alcanza temperaturas de hasta 2200°C | Asegura la fusión completa de la matriz de Fe-13Cr |

| Agitación Electromagnética | Mezcla vigorosa sin contacto | Logra una distribución macro-uniforme de nanopartículas |

| Control de Atmósfera | Vacío/gas inerte conmutable | Previene la pérdida de elementos de aleación volátiles |

Mejore su Investigación de Materiales Avanzados con KINTEK

La precisión en el acero reforzado por dispersión de óxido (ODS) comienza con la fusión perfecta. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos de vacío, CVD, mufla y tubo de alto rendimiento diseñados específicamente para cumplir con las rigurosas demandas de la metalurgia moderna.

Ya sea que necesite hornos VIM personalizados para la síntesis de nanopartículas o sistemas rotatorios y de vacío especializados para el refinamiento de materiales, nuestro equipo proporciona la precisión térmica y el control atmosférico necesarios para sus avances.

¿Listo para optimizar el procesamiento a alta temperatura de su laboratorio? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para discutir sus necesidades de investigación únicas y descubrir cómo nuestras soluciones personalizables pueden mejorar su eficiencia de producción.

Guía Visual

Referencias

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué hace que los hornos VIM sean energéticamente eficientes en comparación con los métodos de fusión tradicionales? Descubra los beneficios del calentamiento directo y el vacío

- ¿Cómo mejora la tecnología IGBT los hornos de inducción de canal? Aumente la eficiencia y la calidad

- ¿Cuál es el trasfondo histórico del desarrollo del horno de inducción? Desde Faraday hasta la metalurgia moderna

- ¿Cuáles son las funciones principales de un horno de fusión por inducción de alto vacío? Esencial para el procesamiento de superaleaciones CM186LC

- ¿Qué materiales se pueden calentar mediante calentamiento por inducción? Desbloquee el calentamiento eficiente para metales y más

- ¿Cómo se utilizan los hornos de fusión por inducción en la industria de la joyería y los metales preciosos? Logre pureza y eficiencia

- ¿Qué hace que la tecnología IGBT sea ventajosa para el calentamiento por inducción? Lograr precisión, eficiencia y velocidad

- ¿Cuál es la función principal de un horno VIM para aleaciones TiNi? Garantiza alta pureza para implantes médicos