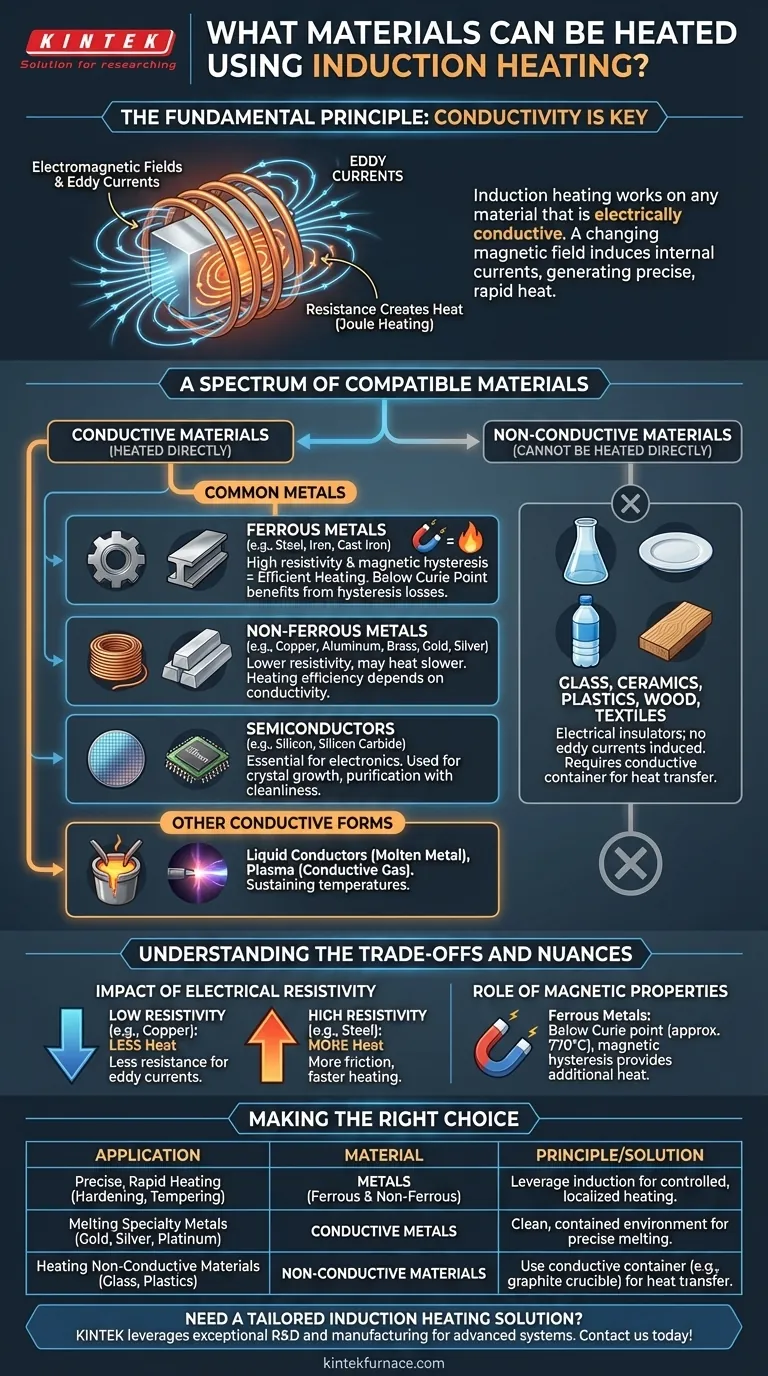

En esencia, el calentamiento por inducción funciona con cualquier material que sea eléctricamente conductor. Esto incluye una amplia gama de metales como acero, hierro, cobre, aluminio, latón, oro y plata. También es eficaz en semiconductores como el silicio y el carburo, e incluso en líquidos y gases conductores como el metal fundido o el plasma.

La conclusión clave no es el material específico, sino su propiedad eléctrica fundamental. Si un material puede conducir electricidad, un campo magnético cambiante puede inducir corrientes internas dentro de él, generando calor preciso y rápido de adentro hacia afuera.

El Principio Fundamental: Por qué la Conductividad es Clave

Para comprender realmente qué materiales funcionan, primero debe comprender cómo funciona el calentamiento por inducción. Es un método sin contacto que utiliza los principios del electromagnetismo.

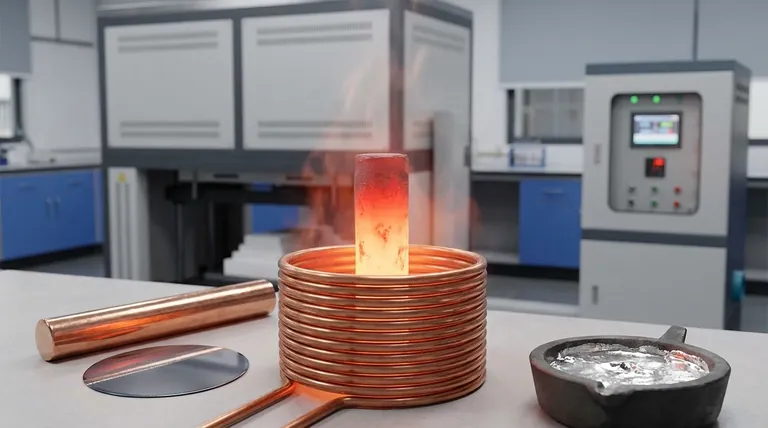

Campos Electromagnéticos y Corrientes Parásitas

Una bobina de inducción genera un campo magnético potente y rápidamente alterno. Cuando se coloca un material eléctricamente conductor dentro de este campo, el campo induce corrientes eléctricas circulares dentro del propio material. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

La Resistencia Crea Calor

Todo material conductor tiene cierta resistencia natural al flujo de electricidad. A medida que estas corrientes parásitas circulan a través del material, superan esta resistencia, y esta fricción genera calor localizado e instantáneo. Este es el mismo principio (calentamiento Joule) que hace que cualquier cable eléctrico se caliente.

Un Espectro de Materiales Compatibles

Si bien el principio es simple, su aplicación abarca una amplia gama de materiales, cada uno con características únicas.

Metales Comunes (Ferrosos y No Ferrosos)

Esta es la aplicación más frecuente para la inducción. Funciona excepcionalmente bien en metales ferrosos como el acero al carbono, el acero inoxidable y el hierro fundido. También calienta metales no ferrosos como el cobre, el aluminio y el latón, aunque sus características de calentamiento difieren según su conductividad.

Semiconductores

Materiales como el silicio y el carburo de silicio son esenciales en la industria electrónica. La inducción se utiliza para calentarlos para procesos como el crecimiento de cristales y la purificación, donde la limpieza y la precisión son primordiales.

Otras Formas Conductoras

El principio no se limita a los sólidos. Los conductores líquidos, como los metales fundidos en una fundición, pueden mantenerse a temperatura o calentarse aún más mediante inducción. En aplicaciones científicas, incluso se puede utilizar para generar y mantener plasma, que es un gas conductor.

Comprender las Compensaciones y los Matices

Ser simplemente "conductor" no cuenta toda la historia. La eficiencia y la efectividad del calentamiento por inducción dependen de varios factores interactuantes.

El Impacto de la Resistividad Eléctrica

Paradójicamente, los materiales con conductividad extremadamente alta, como el cobre puro, pueden ser más difíciles de calentar eficientemente. Las corrientes parásitas fluyen con muy poca resistencia, generando menos fricción y, por lo tanto, menos calor. Los materiales con mayor resistividad, como el acero, a menudo se calientan mucho más rápido y fácilmente.

El Papel de las Propiedades Magnéticas

Los metales ferrosos (como el hierro y el acero) se benefician de un segundo efecto de calentamiento a temperaturas por debajo de su punto de Curie (aproximadamente 770 °C). Su naturaleza magnética provoca pérdidas por histéresis, calor adicional generado a medida que los dominios magnéticos del material cambian rápidamente en respuesta al campo de CA. Esto los hace excepcionalmente fáciles de calentar con inducción.

Lo que No Se Puede Calentar Directamente

Es igualmente importante saber qué no funciona. Los aislantes eléctricos no se pueden calentar por inducción porque no conducen electricidad. Esto incluye materiales como vidrio, cerámica, plásticos, madera y textiles. No se pueden inducir corrientes parásitas, por lo que no se genera calor.

Tomar la Decisión Correcta para su Aplicación

Comprender estos principios le permite seleccionar el calentamiento por inducción para la tarea correcta.

- Si su enfoque principal es el calentamiento preciso y rápido de metales: La inducción es una opción inigualable para aplicaciones como el endurecimiento superficial, el revenido, el soldaje fuerte y el recocido donde el control es fundamental.

- Si su enfoque principal es fundir metales especiales: La inducción proporciona el entorno limpio, contenido y controlable necesario para fundir oro, plata, platino y acero inoxidable de alta calidad.

- Si su enfoque principal es calentar un material no conductor: La inducción directa no es una opción, pero puede utilizarla para calentar un contenedor conductor (como un crisol de grafito) que luego transfiere calor al material no conductor en su interior.

Al hacer coincidir las propiedades del material con los principios de la inducción, puede aprovechar esta tecnología con precisión y eficiencia.

Tabla de Resumen:

| Tipo de Material | Ejemplos | Características Clave |

|---|---|---|

| Metales Ferrosos | Acero, Hierro | Alta resistividad, histéresis magnética para un calentamiento eficiente |

| Metales No Ferrosos | Cobre, Aluminio | Menor resistividad, se calienta más lentamente |

| Semiconductores | Silicio, Carburo | Utilizado en electrónica para un calentamiento limpio y preciso |

| Líquidos/Gases Conductores | Metal Fundido, Plasma | Efectivo para mantener temperaturas |

| Materiales No Conductores | Vidrio, Plásticos | No se pueden calentar directamente; requieren contenedores conductores |

¿Necesita una solución de alta temperatura adaptada a su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de calentamiento por inducción, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para materiales como metales y semiconductores. ¡Contáctenos hoy para mejorar su eficiencia y precisión!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos