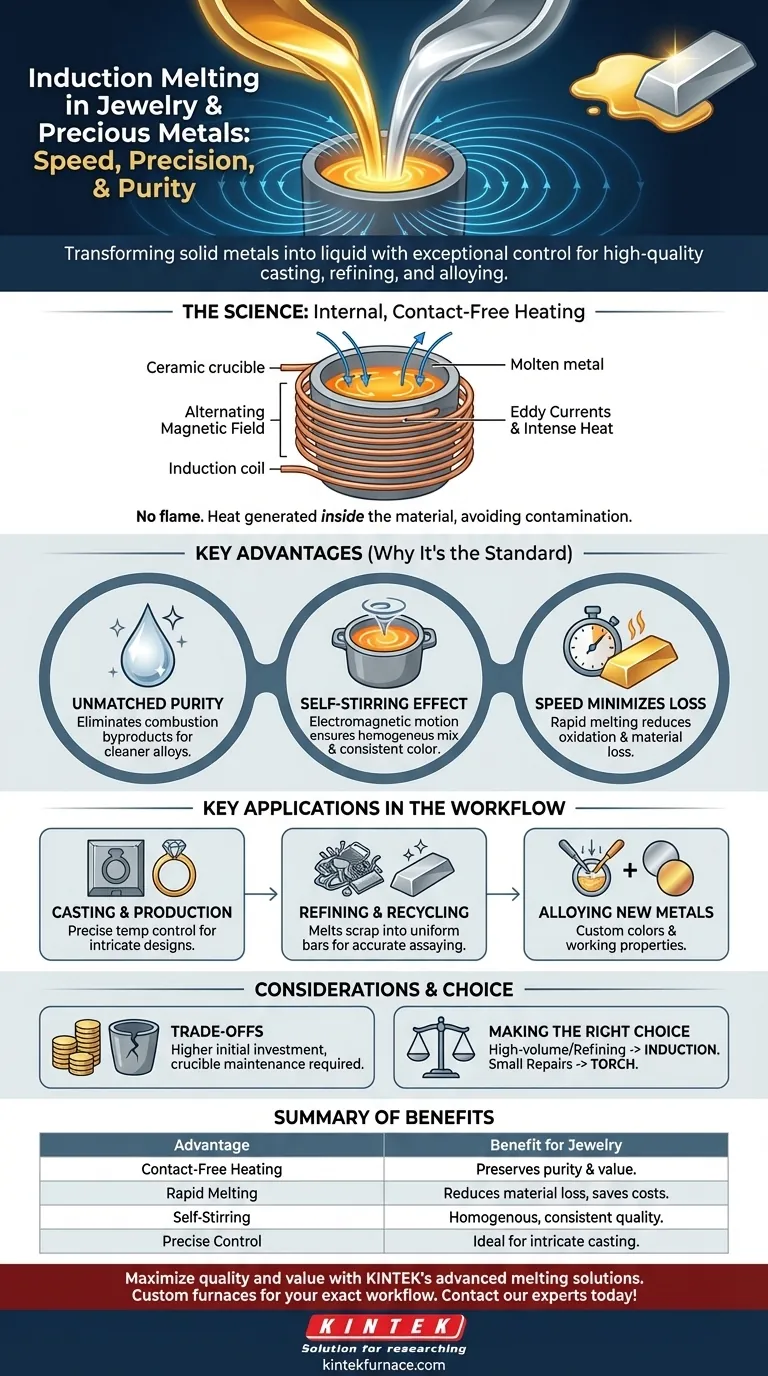

En la industria de la joyería y los metales preciosos, los hornos de fusión por inducción son la tecnología principal utilizada para fundir oro, plata, platino y sus aleaciones asociadas. Su función principal es transformar metales sólidos a un estado líquido con una velocidad y precisión excepcionales, un requisito crítico para la fundición de componentes de joyería de alta calidad, el refinado de chatarra y la creación de aleaciones metálicas precisas.

La ventaja fundamental de la fusión por inducción no es solo su velocidad, sino su limpieza y control inherentes. Al calentar el metal desde dentro utilizando un campo electromagnético, evita la contaminación y la pérdida de material comunes con los métodos tradicionales basados en llamas, preservando directamente el valor y la integridad de los materiales preciosos.

Por qué la inducción es el estándar para metales preciosos

El dominio de la tecnología de inducción en este campo se deriva de sus principios científicos subyacentes, que se traducen directamente en beneficios tangibles para trabajar con metales de alto valor.

El principio: calentamiento interno y sin contacto

Un horno de inducción utiliza un potente campo magnético alterno para inducir corrientes eléctricas (conocidas como corrientes de Foucault) directamente dentro del metal. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido.

Fundamentalmente, esto significa que no hay llama externa ni elemento calefactor que toque el metal. El calor se genera dentro del propio material.

Control de pureza y calidad inigualables

Debido a que el proceso de calentamiento es sin contacto, elimina el riesgo de contaminación por subproductos de la combustión como gas o carbono, que pueden comprometer la pureza y el color de una aleación.

Este nivel de pureza es esencial para cumplir con los estándares legales para el oro en quilates y garantizar que el producto final tenga las propiedades metalúrgicas deseadas.

El efecto de autoagitación

El campo magnético que calienta el metal también crea un movimiento de agitación natural dentro del líquido fundido. Esta agitación electromagnética es vital para crear aleaciones perfectamente homogéneas.

Al fabricar oro de 14k, por ejemplo, el horno mezcla automática y completamente el oro puro con el cobre, la plata y otros elementos, asegurando un color y una calidad consistentes en todo el lote.

La velocidad minimiza la pérdida de metal

Los hornos de inducción pueden fundir un crisol de oro en cuestión de minutos. Esta increíble velocidad no es solo por eficiencia; minimiza el tiempo que el metal fundido está expuesto al aire.

Menos tiempo en estado fundido significa menos oportunidad de oxidación, que es una causa principal de pérdida de material. Para los metales preciosos, incluso un pequeño porcentaje de pérdida puede representar un costo financiero significativo.

Aplicaciones clave en el flujo de trabajo de la joyería

Los hornos de inducción no son una herramienta de un solo uso; se integran en varias etapas críticas del ciclo de vida de los metales preciosos.

Fundición y producción

Esta es la aplicación más común. Un operador funde una cantidad precisa de metal o aleación a una temperatura específica, luego lo vierte en moldes, típicamente para fundición a la cera perdida. El control preciso de la temperatura asegura que el metal fluya correctamente en diseños intrincados, produciendo piezas fundidas nítidas y de alta calidad.

Refinación y reciclaje

La industria de la joyería genera una cantidad significativa de chatarra, incluyendo bebederos de fundición, limaduras y joyas viejas. Los hornos de inducción se utilizan para fundir estos materiales en una sola barra o lingote uniforme.

Esta forma consolidada puede luego analizarse con precisión para determinar su contenido exacto de metal precioso antes de ser vendida o reutilizada.

Aleación de nuevos metales

Los artesanos y fabricantes utilizan hornos de inducción para crear aleaciones personalizadas a partir de metales puros. El control preciso y la acción de autoagitación son perfectos para desarrollar colores específicos, como oro rosa, verde o blanco, o para crear aleaciones con propiedades de trabajo específicas.

Comprendiendo las compensaciones

Si bien es altamente efectiva, la tecnología de inducción no es una solución universal y viene con su propio conjunto de consideraciones prácticas.

Inversión inicial e infraestructura

Los sistemas de fusión por inducción representan una inversión de capital significativa en comparación con las simples configuraciones de soplete de gas y oxígeno. También requieren una infraestructura eléctrica específica para soportar sus demandas de energía.

Gestión de crisoles

El crisol de cerámica o grafito que contiene el metal es un artículo consumible. Debe seleccionarse cuidadosamente para el metal específico que se está fundiendo para evitar reacciones químicas o contaminación. Los crisoles tienen una vida útil limitada y pueden agrietarse, lo que requiere una inspección cuidadosa y un reemplazo regular.

Escala de operación

Los hornos de inducción están diseñados para fundir material a granel, desde unas pocas onzas hasta muchos kilogramos a la vez. No son prácticos ni eficientes para reparaciones pequeñas e individuales o soldaduras de banco de trabajo, donde un soplete de precisión sigue siendo la herramienta superior.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de fusión adecuada depende completamente de la escala, el propósito y el alcance financiero de su operación.

- Si su enfoque principal es la fundición y fabricación de alto volumen: Un horno de inducción es el estándar de la industria para garantizar calidad, velocidad y eficiencia repetibles.

- Si su enfoque principal es refinar chatarra o crear aleaciones consistentes: La inducción es la opción superior por su capacidad para producir una fusión limpia y homogénea esencial para un análisis preciso y control de calidad.

- Si su enfoque principal es el trabajo artesanal a pequeña escala o las reparaciones de banco: Una configuración de soplete tradicional suele ser más práctica y rentable para trabajos de una sola pieza y tareas de soldadura detalladas.

Al comprender sus principios fundamentales, puede aprovechar la tecnología de inducción para maximizar la calidad, la eficiencia y el valor de sus operaciones con metales preciosos.

Tabla resumen:

| Ventaja clave | Beneficio para joyería y metales preciosos |

|---|---|

| Calentamiento sin contacto | Elimina la contaminación, preservando la pureza y el valor del metal. |

| Fusión rápida | Reduce la oxidación y la pérdida de material, ahorrando costos. |

| Efecto de autoagitación | Asegura aleaciones homogéneas para un color y calidad consistentes. |

| Control preciso de la temperatura | Ideal para fundición intrincada y creación de aleaciones personalizadas. |

Maximice la calidad y el valor de sus operaciones con metales preciosos con las soluciones de fusión avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a joyeros y refinadores hornos de fusión por inducción robustos y de alto rendimiento adaptados para oro, plata, platino y sus aleaciones. Nuestras profundas capacidades de personalización garantizan que su horno cumpla con las demandas exactas de su flujo de trabajo, ya sea para fundición de alto volumen, reciclaje de chatarra o desarrollo preciso de aleaciones. ¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar su proceso de fusión!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento