En resumen, la tecnología IGBT mejora fundamentalmente los hornos de inducción de canal al reemplazar las fuentes de alimentación antiguas y menos eficientes con un sistema moderno y controlado digitalmente. Esta actualización proporciona una eficiencia energética superior, un control mucho más preciso sobre el proceso de fusión y un menor consumo de energía general. El resultado es un aumento directo en las tasas de producción, una mejora en la calidad metalúrgica y un ahorro significativo de costos a largo plazo.

La principal ventaja de los IGBT sobre las tecnologías heredadas como los tiristores es su capacidad para conmutar energía a frecuencias muy altas. Este control rápido y preciso es la razón fundamental de casi todos los beneficios de rendimiento, desde el ahorro de energía hasta la mejora del producto metálico final.

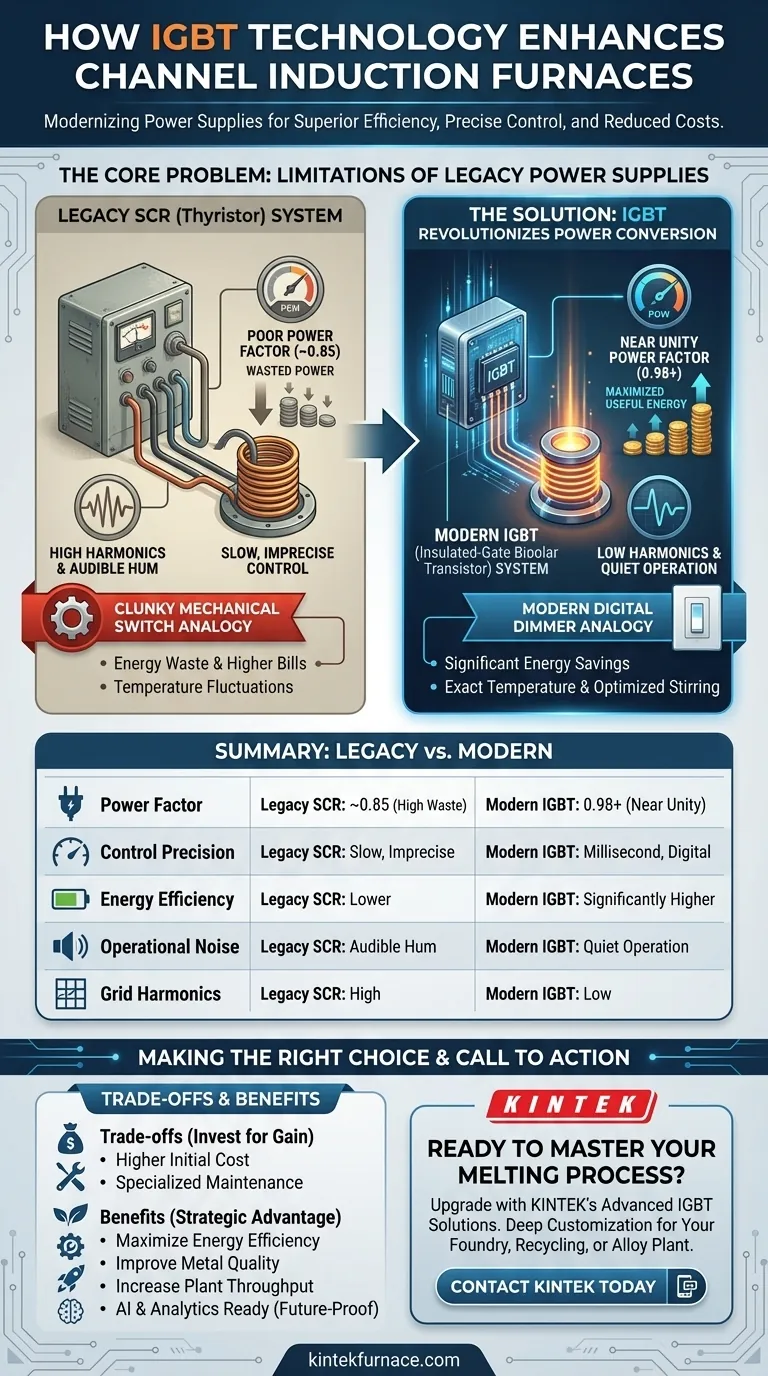

El problema central: limitaciones de las fuentes de alimentación heredadas

Para comprender el impacto de los IGBT, primero debemos analizar los desafíos que plantean los sistemas de conversión de energía más antiguos, que típicamente se basaban en tiristores o rectificadores controlados por silicio (SCR).

El desafío del factor de potencia

Los sistemas SCR heredados son conocidos por tener un factor de potencia deficiente, a menudo alrededor de 0.85. Esto significa que una parte significativa de la energía eléctrica extraída de la red no se convierte en calor útil en el horno, lo que lleva a un desperdicio de energía y facturas de electricidad más altas.

Control impreciso y lento

Los sistemas basados en tiristores tienen un tiempo de respuesta relativamente lento. No pueden ajustar la potencia de salida lo suficientemente rápido como para reaccionar a los cambios dinámicos dentro del baño de metal fundido, lo que lleva a fluctuaciones de temperatura y condiciones de fusión menos que óptimas.

Ruido audible y armónicos

Una característica común de los hornos más antiguos alimentados por SCR es un zumbido fuerte y audible durante el funcionamiento. Además, estos sistemas introducen un "ruido" eléctrico significativo o armónicos de vuelta a la red eléctrica de la instalación, lo que puede interferir con otros equipos sensibles.

Cómo los IGBT revolucionan la conversión de energía

Un transistor bipolar de puerta aislada (IGBT) es un semiconductor sofisticado que actúa como un interruptor de alta velocidad. Las fuentes de alimentación basadas en IGBT aprovechan esta capacidad para superar las limitaciones de la tecnología antigua.

El principio de la conmutación de alta frecuencia

Piense en un tiristor como un interruptor mecánico torpe y en un IGBT como un regulador de intensidad digital moderno. Los IGBT pueden encenderse y apagarse decenas de miles de veces por segundo, lo que les permite dar forma precisa a la forma de onda eléctrica entregada a la bobina de inducción del horno.

Lograr un factor de potencia unitario

Este control de alta frecuencia permite que la fuente de alimentación corrija activamente su factor de potencia, llevándolo a 0.98 o superior. Esto significa que casi toda la electricidad extraída de la red se convierte en trabajo útil, reduciendo drásticamente el desperdicio de energía y disminuyendo los costos operativos.

Permitir una modulación de potencia precisa

Con los IGBT, la potencia se puede ajustar en milisegundos. Esto permite que el sistema de control del horno mantenga una temperatura exacta, optimice la acción de agitación del metal fundido y responda instantáneamente a los cambios en la carga del horno. Este nivel de control digital también sienta las bases para la optimización avanzada de procesos impulsada por IA.

Comprendiendo las compensaciones

Si bien los beneficios son sustanciales, la adopción de la tecnología IGBT implica claras compensaciones que deben considerarse para cualquier actualización o nueva instalación.

Mayor costo inicial

Las fuentes de alimentación IGBT son tecnológicamente más avanzadas y, como resultado, tienen un costo de capital inicial más alto en comparación con los sistemas tradicionales basados en tiristores. Esta inversión generalmente se justifica por los ahorros de energía a largo plazo y las ganancias de productividad.

Complejidad del sistema

Estos son sistemas electrónicos sofisticados. La resolución de problemas y el mantenimiento requieren personal con capacitación especializada en electrónica de potencia, lo que puede diferir del conjunto de habilidades necesarias para los sistemas SCR más antiguos y simples.

Sensibilidad a la calidad de la red

Como la mayoría de los productos electrónicos avanzados, los sistemas IGBT pueden ser más sensibles a los problemas de calidad de la energía, como picos o caídas de voltaje de la red eléctrica. Un filtrado y protección de línea adecuados son esenciales para garantizar la fiabilidad a largo plazo.

Tomar la decisión correcta para su objetivo

Evaluar una actualización de IGBT depende completamente de sus prioridades operativas.

- Si su objetivo principal es maximizar la eficiencia energética: El factor de potencia casi unitario de un sistema IGBT ofrece la mayor oportunidad para reducir los costos de electricidad relacionados con el horno.

- Si su objetivo principal es mejorar la calidad del metal: El control de potencia preciso y rápido de un IGBT permite una estabilidad de temperatura excepcional y una agitación optimizada, lo que lleva a fusiones más consistentes y de mayor calidad.

- Si su objetivo principal es aumentar el rendimiento de la planta: Los ciclos de fusión más rápidos y eficientes y el potencial de una mayor densidad de potencia en los sistemas IGBT contribuyen directamente a un aumento en las tasas de producción.

- Si su objetivo principal es modernizarse para el futuro: Los controles IGBT proporcionan la plataforma digital necesaria para integrar el monitoreo avanzado de procesos, el análisis de datos y la optimización impulsada por IA.

En última instancia, adoptar la tecnología IGBT es un movimiento estratégico de simplemente gestionar la energía del horno a dominarla verdaderamente.

Tabla resumen:

| Aspecto | Sistemas SCR heredados | Sistemas IGBT modernos |

|---|---|---|

| Factor de potencia | ~0.85 (Alto desperdicio de energía) | 0.98+ (Casi unitario) |

| Precisión de control | Lento, impreciso | Milisegundos, digital |

| Eficiencia energética | Menor | Significativamente mayor |

| Ruido operativo | Zumbido audible | Funcionamiento silencioso |

| Armónicos de red | Altos | Bajos |

¿Listo para dominar su proceso de fusión?

Actualice su horno de inducción de canal con las soluciones avanzadas basadas en IGBT de KINTEK. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos fuentes de alimentación robustas y de alta eficiencia adaptadas a sus necesidades específicas. Nuestra tecnología ofrece:

- Ahorros de energía significativos con un factor de potencia casi unitario.

- Control de proceso inigualable para una calidad metalúrgica superior.

- Mayores tasas de producción a través de una fusión más rápida y eficiente.

Ya sea que opere una fundición, una planta de reciclaje de metales o un productor de aleaciones especializadas, las profundas capacidades de personalización de KINTEK garantizan un ajuste perfecto para sus requisitos únicos.

Contacte a KINTEK hoy para discutir cómo nuestra tecnología IGBT puede transformar el rendimiento y la rentabilidad de su horno.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión