La eficiencia energética de un horno de Fusión por Inducción al Vacío (VIM) se deriva de dos principios de diseño fundamentales que trabajan en conjunto. Primero, el calentamiento por inducción genera calor directamente dentro de la carga metálica misma, evitando las enormes pérdidas de energía inherentes al calentar un material desde una fuente externa. Segundo, el ambiente de vacío actúa como un aislante superior, reduciendo drásticamente la pérdida de calor a la atmósfera circundante.

La decisión de utilizar un horno VIM no se trata solo de ahorrar energía; se trata de invertir en un proceso de fusión fundamentalmente más preciso y controlado. Su eficiencia es una consecuencia directa de un diseño que prioriza el calentamiento del material en sí, no del entorno que lo rodea.

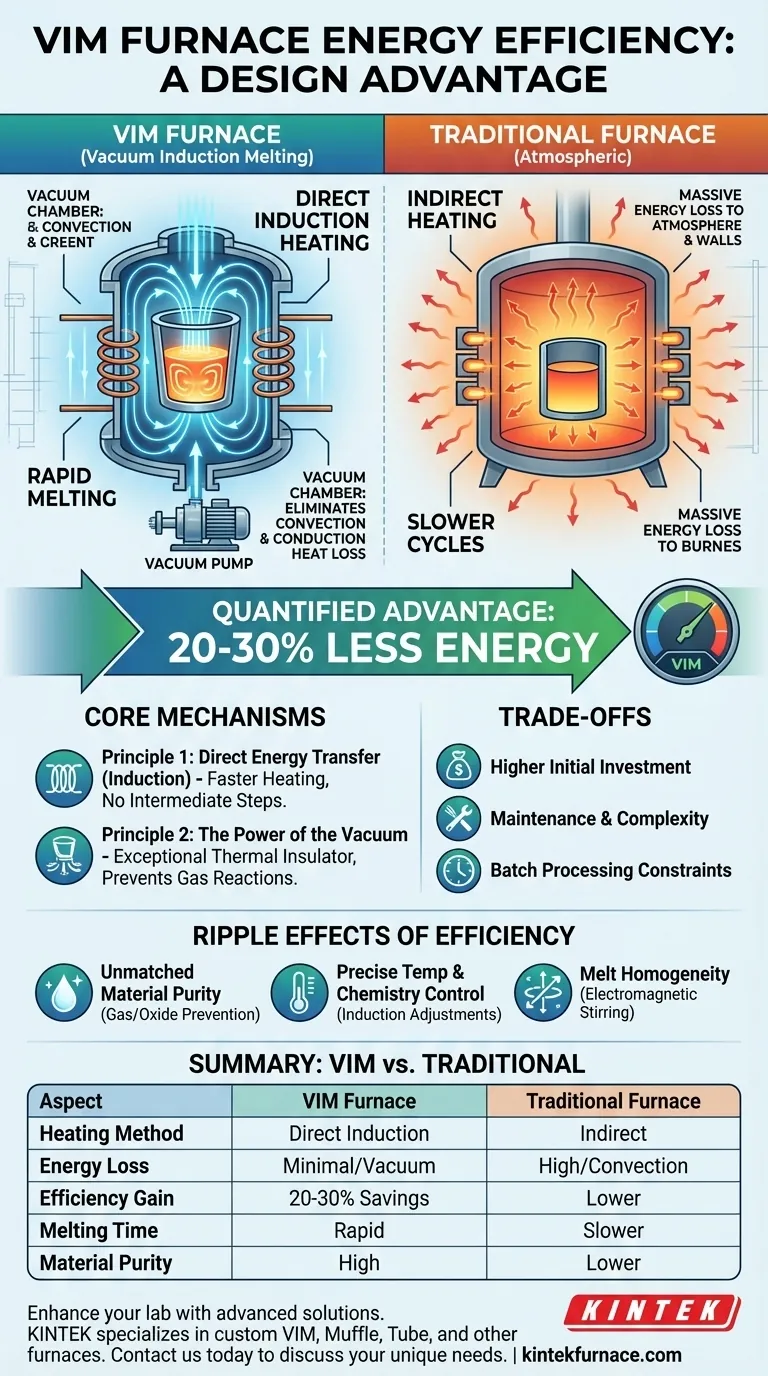

Los mecanismos centrales de la eficiencia VIM

Para comprender la ventaja VIM, debemos analizar cómo manipula tanto la energía como la atmósfera. La eficiencia no proviene de un solo componente, sino de la sinergia de todo el sistema.

Principio 1: Transferencia directa de energía mediante inducción

Los hornos tradicionales son ineficientes porque operan indirectamente. Calientan elementos o queman combustible para calentar la cámara del horno, que luego irradia calor lentamente al material. Una porción significativa de esta energía se pierde calentando las paredes del horno y el aire circundante.

El calentamiento por inducción es fundamentalmente diferente. Se hace pasar una corriente alterna a través de una bobina, creando un potente campo magnético. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del metal conductor. La propia resistencia eléctrica del metal hace que se caliente rápidamente de adentro hacia afuera.

Este método elimina los pasos intermedios de transferencia, canalizando la energía casi por completo hacia la fusión. Por eso, los sistemas VIM presumen de tiempos de fusión extremadamente rápidos, a menudo de solo unos minutos, en comparación con ciclos mucho más largos en hornos convencionales.

Principio 2: El poder del vacío

El vacío en un horno VIM cumple dos funciones críticas de ahorro de energía.

Primero, es un aislante térmico excepcional. Al eliminar la mayoría de las moléculas de aire de la cámara, prácticamente elimina la pérdida de calor por convección y conducción. El calor generado dentro del baño fundido permanece en el baño fundido.

Segundo, el vacío previene interacciones gaseosas no deseadas. En un horno convencional, se desperdicia energía en reacciones químicas entre el metal caliente y los gases atmosféricos como el oxígeno y el nitrógeno. En un horno VIM, esto se previene, asegurando que la energía se use para la fusión, no para crear óxidos.

Cuantificando la ventaja

En comparación con los hornos atmosféricos tradicionales, un horno VIM puede ser significativamente más eficiente.

Estudios y datos operativos muestran consistentemente que los sistemas VIM típicamente requieren 20-30% menos de energía para la misma tarea de fusión. Esto es un resultado directo de la mejora en la eficiencia de la transferencia de calor y la drástica reducción de las pérdidas de calor.

Comprendiendo las compensaciones

Aunque altamente eficiente, la tecnología VIM no es la solución universal para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los sistemas VIM son más complejos que sus contrapartes atmosféricas. La necesidad de cámaras de vacío robustas, bobinas de inducción de alta potencia y sistemas de control sofisticados resulta en un costo de capital inicial significativamente mayor.

Complejidad operativa y de mantenimiento

Los componentes que proporcionan la eficiencia del VIM —especialmente las bombas de vacío, los sellos y las fuentes de alimentación— requieren conocimientos especializados y un programa de mantenimiento riguroso para garantizar un funcionamiento fiable.

Restricciones en el procesamiento por lotes

Por su naturaleza, VIM es un proceso por lotes. Si bien es ideal para producir cantidades discretas y de alta calidad de material, puede no ser tan adecuado para operaciones industriales continuas y de alto rendimiento donde otros tipos de hornos podrían sobresalir.

Más allá de la energía: los efectos en cadena de la eficiencia

Los principios de diseño que hacen que los hornos VIM sean energéticamente eficientes también producen otros beneficios críticos para aplicaciones de alto rendimiento.

Pureza del material inigualable

El ambiente de vacío es la mayor ventaja para la calidad. Previene la formación de óxidos y elimina gases disueltos como el hidrógeno y el nitrógeno de la fusión, lo que resulta en un producto final excepcionalmente limpio y puro.

Control preciso de la temperatura y la química

La inducción permite ajustes de potencia casi instantáneos, lo que brinda a los operadores un control extremadamente preciso sobre el perfil de temperatura de la fusión. Además, el campo electromagnético agita suavemente el baño fundido, asegurando una excelente homogeneidad de la fusión y una química de aleación final consistente.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno adecuada depende completamente de su objetivo final. La eficiencia de un sistema VIM debe sopesarse con su costo y complejidad en el contexto de sus necesidades específicas.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La reducción de energía del 20-30% de un horno VIM puede generar ahorros sustanciales que compensan la mayor inversión inicial durante el ciclo de vida del equipo.

- Si su enfoque principal es la pureza y el rendimiento del material: El proceso VIM es innegociable para producir los metales limpios, libres de gases y aleados con precisión que se requieren para aplicaciones aeroespaciales, médicas y otras críticas.

- Si su enfoque principal es la velocidad del proceso y la flexibilidad para lotes especializados: Los rápidos tiempos de fusión y el control preciso inherentes a la inducción hacen del VIM una opción ideal para la investigación, el desarrollo y la producción de aleaciones especiales.

En última instancia, elegir un horno VIM es una inversión en control de procesos, pureza y precisión, donde la eficiencia energética es un beneficio bienvenido y significativo.

Tabla resumen:

| Aspecto | Horno VIM | Horno Tradicional |

|---|---|---|

| Método de Calentamiento | Calentamiento directo por inducción en el metal | Calentamiento indirecto a través de fuentes externas |

| Pérdida de Energía | Mínima debido al aislamiento al vacío | Alta por convección y conducción |

| Ganancia de Eficiencia | Ahorro de energía del 20-30% | Menor eficiencia |

| Tiempo de Fusión | Rápido (minutos) | Más lento (ciclos más largos) |

| Pureza del Material | Alta, con prevención de gases y óxidos | Menor, propenso a impurezas |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones avanzadas de alta temperatura? KINTEK se especializa en hornos VIM personalizados y otros sistemas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones a medida para diversos laboratorios, asegurando un control preciso de la temperatura, ahorro de energía y una pureza superior del material. Contáctenos hoy para discutir cómo nuestras capacidades de personalización profunda pueden satisfacer sus necesidades experimentales únicas e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas