En esencia, la tecnología IGBT es ventajosa para el calentamiento por inducción porque actúa como un interruptor eléctrico increíblemente rápido y altamente preciso. Esta capacidad de controlar rápidamente circuitos de alta potencia permite a los sistemas de inducción modernos alcanzar niveles de eficiencia, velocidad y precisión de temperatura que antes eran inalcanzables con tecnologías más antiguas.

La ventaja central no es simplemente la potencia, sino el control. Los IGBT permiten la creación de fuentes de alimentación de alta frecuencia que se pueden ajustar en tiempo real, asegurando que la máxima energía se transfiera a la pieza de trabajo mientras se minimiza el desperdicio y se mejora la calidad del producto.

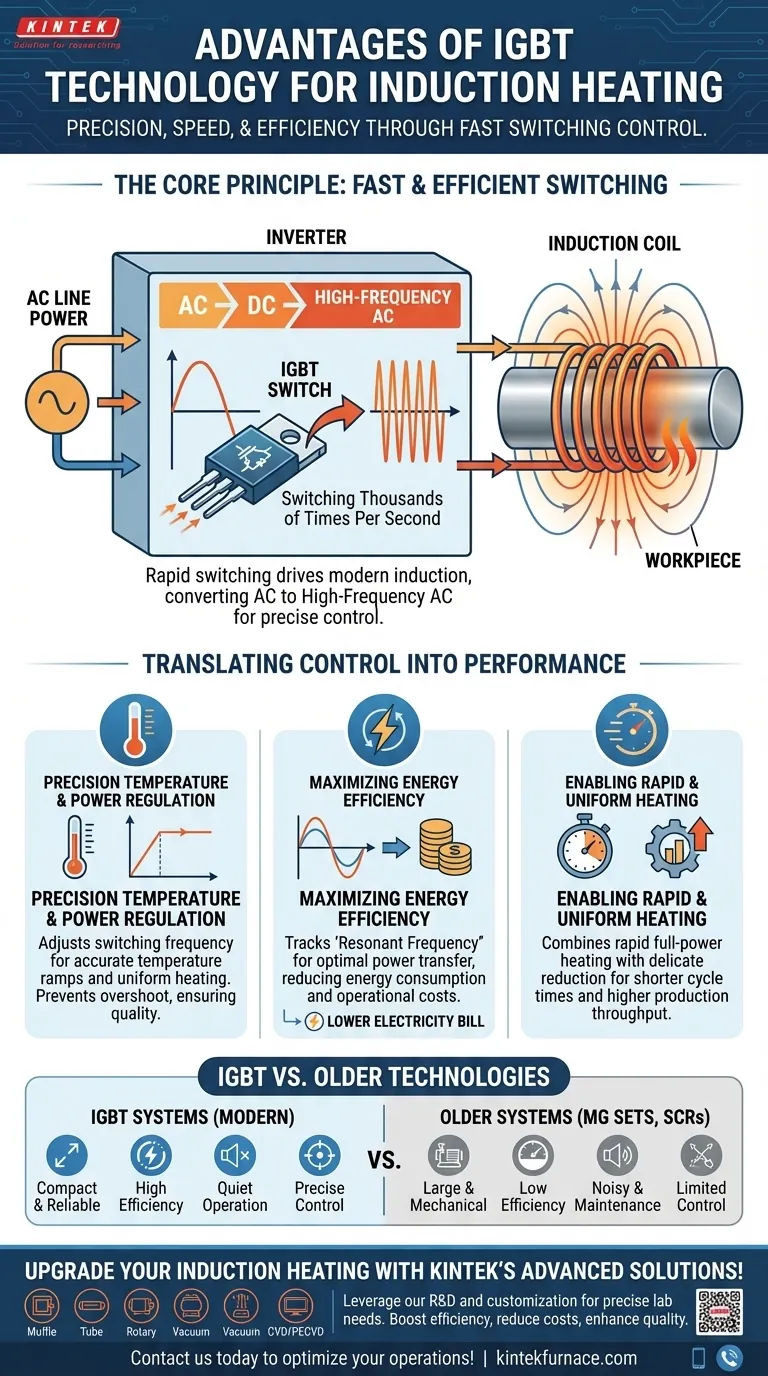

El Principio Central: Conmutación Rápida y Eficiente

Para comprender la ventaja, primero debe entender el papel del IGBT (Transistor Bipolar de Puerta Aislada). Es un potente dispositivo semiconductor que se destaca en una tarea específica: encender y apagar muy rápidamente grandes cantidades de corriente eléctrica.

Lo que realmente hace un IGBT

Piense en un IGBT como un interruptor de luz de alta resistencia sin partes móviles. A diferencia de un interruptor mecánico, se puede accionar miles de veces por segundo con extrema fiabilidad y mínima pérdida de energía durante la conmutación misma.

Esta conmutación rápida es el motor que impulsa una fuente de alimentación de calentamiento por inducción moderna, conocida como inversor.

De CC a CA de Alta Frecuencia

El inversor toma la alimentación de CA de la línea entrante, la convierte a CC y luego utiliza los IGBT para "trocear" esa alimentación de CC de nuevo en una nueva salida de CA de alta frecuencia. Esta corriente alterna de alta frecuencia se envía luego a la bobina de inducción.

Es este campo magnético alterno de alta frecuencia, generado por la bobina, el que induce corriente dentro de la pieza de trabajo metálica y provoca que se caliente.

Por qué la velocidad de conmutación lo es todo

La velocidad y la eficiencia de los IGBT son lo que define el rendimiento de todo el sistema. Una conmutación más rápida permite frecuencias de operación más altas, lo que proporciona un rango más amplio de control sobre el proceso de calentamiento.

Traduciendo el Control en Rendimiento

Esta capacidad fundamental de conmutación rápida de alta potencia se traduce directamente en beneficios tangibles para las aplicaciones industriales. La capacidad de gestionar con precisión la frecuencia y el ciclo de trabajo de la salida de potencia es lo que desbloquea un rendimiento superior.

Regulación Precisa de Temperatura y Potencia

Al ajustar la frecuencia de conmutación de los IGBT, el sistema puede controlar con precisión la cantidad de potencia entregada a la pieza de trabajo. Esto permite rampas y mantenimientos de temperatura extremadamente precisos, evitando el sobreimpulso y asegurando que el material se caliente uniformemente.

Este nivel de control es fundamental para cumplir con los estrictos estándares de calidad en aplicaciones como el tratamiento térmico, la forja y la fusión de aleaciones especiales.

Maximización de la Eficiencia Energética

La mayor eficiencia energética en un sistema de inducción se produce cuando la frecuencia de salida de la fuente de alimentación coincide con la frecuencia de resonancia natural de la bobina y la pieza de trabajo. A medida que una pieza de trabajo se calienta, sus propiedades eléctricas cambian, lo que a su vez cambia esta frecuencia de resonancia.

Dado que los sistemas basados en IGBT pueden variar su frecuencia instantáneamente, pueden "rastrear" este objetivo en movimiento, optimizando constantemente la transferencia de energía. Esto asegura que la máxima cantidad de energía eléctrica se convierta en calor útil, reduciendo drásticamente el consumo de energía y los costos operativos en comparación con los sistemas de frecuencia fija.

Habilitación de un Calentamiento Rápido y Uniforme

El control preciso de potencia de un sistema IGBT le permite aplicar potencia total para un calentamiento rápido y luego reducir delicadamente la potencia a medida que se acerca la temperatura objetivo. Esta combinación de velocidad y precisión conduce a tiempos de ciclo más cortos y mayores tasas de producción.

Además, la naturaleza localizada del calentamiento por inducción se mejora con este control, asegurando que el calor se genere solo donde sea necesario, mejorando la calidad final y la integridad del componente.

Comprender las Compensaciones: IGBTs frente a Tecnologías Antiguas

Las ventajas de los IGBT son más evidentes cuando se comparan con las tecnologías que reemplazaron, como los grupos motor-generador o las fuentes de alimentación basadas en SCR.

Las Limitaciones de los Sistemas Antiguos

Los grupos motor-generador (MG) eran grandes, mecánicos e ineficientes, a menudo convirtiendo menos del 60% de su potencia de entrada en calor útil. También tenían tiempos de respuesta lentos y requerían un mantenimiento significativo.

Los sistemas de rectificadores controlados por silicio (SCR) fueron una mejora, pero operan a frecuencias más bajas y tienen un control mucho menos preciso sobre la salida de potencia. No pueden seguir la frecuencia de resonancia de la carga, lo que resulta en una menor eficiencia y un proceso menos estable.

Las Ventajas Prácticas de los Sistemas IGBT

Más allá del rendimiento puro, las fuentes de alimentación IGBT son significativamente más compactas, fiables y silenciosas que sus predecesoras. Su diseño de estado sólido significa menos puntos de fallo y una huella mucho menor en el suelo de la fábrica.

Tomar la Decisión Correcta para su Aplicación

En última instancia, la elección de la tecnología depende de su objetivo operativo principal. Un sistema de inducción basado en IGBT ofrece una clara ventaja en las tres métricas más críticas en la fabricación.

- Si su enfoque principal es la calidad y consistencia del proceso: El control preciso y en tiempo real de la temperatura de los sistemas IGBT es innegociable para producir piezas repetibles y de alta calidad.

- Si su enfoque principal es la reducción de costos operativos: La alta eficiencia energética obtenida al seguir la frecuencia de resonancia se traduce directamente en ahorros significativos en su factura de electricidad.

- Si su enfoque principal es la velocidad de producción y el rendimiento: La capacidad de combinar calentamiento rápido con control preciso permite tiempos de ciclo más cortos, aumentando directamente la producción de su planta.

Al dominar el flujo de energía con una precisión inigualable, la tecnología IGBT le permite lograr un proceso de calentamiento más rápido, más eficiente y de mayor calidad.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Control de Precisión | Permite el ajuste en tiempo real de la frecuencia y la potencia para rampas de temperatura precisas y calentamiento uniforme. |

| Eficiencia Energética | Sigue la frecuencia de resonancia para maximizar la transferencia de potencia, reduciendo el consumo de energía y los costos operativos. |

| Calentamiento Rápido | Combina conmutación rápida con control preciso para tiempos de ciclo más cortos y mayor rendimiento de producción. |

| Compacto y Fiable | El diseño de estado sólido ofrece una menor huella, menos mantenimiento y un funcionamiento más silencioso en comparación con las tecnologías antiguas. |

¡Mejore su calentamiento por inducción con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para aumentar la eficiencia, reducir los costos y mejorar la calidad en sus operaciones!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas