En un horno de vacío calentado por inducción, el propósito principal de la cámara de vacío es crear un ambiente sellado y de baja presión. Al evacuar el aire, previene que el oxígeno y otros gases reactivos entren en contacto con el material calentado, deteniendo así la oxidación y la contaminación durante el proceso de fusión o calentamiento.

La cámara de vacío no es meramente un recipiente; es un sistema activo para el control atmosférico. Su función es crear un ambiente ultra puro, que es el requisito fundamental para producir materiales de alta calidad y alto rendimiento con propiedades predecibles.

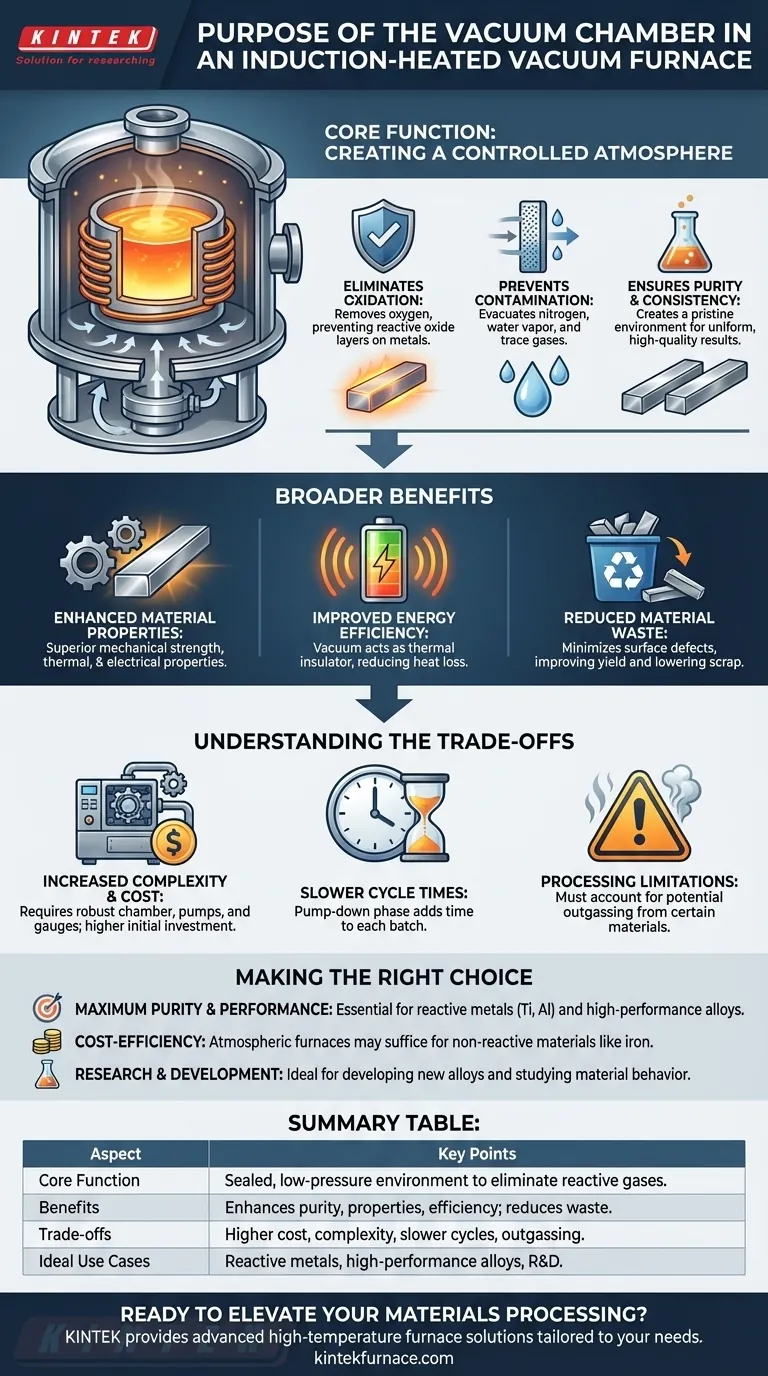

La Función Principal: Crear una Atmósfera Controlada

La eficacia de un horno de vacío depende de su capacidad para aislar el material que se está procesando de los gases reactivos presentes en el aire normal. La cámara de vacío es el componente que hace posible este aislamiento.

Eliminando la Oxidación

Cuando los metales se calientan a altas temperaturas, reaccionan fácilmente con el oxígeno del aire, un proceso llamado oxidación. Esto forma una capa de óxidos en la superficie, que son esencialmente impurezas que pueden comprometer la integridad y calidad del producto final. La cámara de vacío permite la eliminación de casi todo el oxígeno, previniendo esta reacción.

Previniendo la Contaminación

El aire no es solo oxígeno; contiene nitrógeno, vapor de agua y otros gases traza. Estos también pueden reaccionar con los metales calientes, introduciendo contaminantes no deseados en el material. Al crear un vacío, la cámara elimina estas posibles fuentes de contaminación, asegurando la pureza de la fusión.

Asegurando Pureza y Consistencia

Al crear un ambiente prístino libre de gases reactivos, la cámara asegura que el producto final sea excepcionalmente limpio y puro. Esto conduce a resultados altamente consistentes de un lote a otro, lo cual es crítico para la producción industrial y la investigación científica.

Los Beneficios Amplios de un Ambiente de Vacío

Prevenir la contaminación es el objetivo directo, pero lograrlo desbloquea varios beneficios secundarios significativos que mejoran todo el proceso.

Mejorando las Propiedades del Material

La ausencia de impurezas y óxidos resulta directamente en características superiores del material. Los metales procesados en vacío a menudo exhiben una resistencia mecánica, conductividad térmica y propiedades eléctricas mejoradas en comparación con aquellos procesados en aire.

Mejorando la Eficiencia Energética

Un vacío es un excelente aislante térmico. Esto significa que una vez que el material se calienta dentro de la cámara, se pierde menos calor en el entorno. Esta reducción en la pérdida de calor hace que todo el proceso sea más energéticamente eficiente, reduciendo los costos operativos.

Reduciendo el Desperdicio de Material

Para industrias como la fabricación de joyas o la aeroespacial, el acabado superficial es crítico. La oxidación y otras reacciones superficiales crean defectos que conducen al rechazo de piezas y al desperdicio de material. El ambiente limpio de un horno de vacío minimiza estos defectos, reduciendo el desperdicio y mejorando el rendimiento.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, un ambiente de vacío no es la opción predeterminada para todas las aplicaciones de calentamiento. Introduce consideraciones específicas que deben sopesarse frente a sus beneficios.

Mayor Complejidad y Costo

Un horno de vacío es inherentemente más complejo que su contraparte atmosférica. Requiere una cámara robusta, sellos de alto rendimiento y un sistema de vacío con bombas y manómetros. Esto añade un costo inicial significativo y requisitos de mantenimiento continuos.

Tiempos de Ciclo Más Lentos

El proceso de evacuar la cámara al nivel de vacío requerido lleva tiempo. Esta fase de "bombeo" se suma al tiempo total del ciclo para cada lote, lo que potencialmente reduce el rendimiento en comparación con un horno más simple.

Limitaciones de Procesamiento

Ciertos materiales pueden "desgasificarse" a altas temperaturas en vacío, liberando gases atrapados que pueden interferir con el proceso o contaminar el horno. Esto debe tenerse en cuenta en el diseño del proceso.

Tomar la Decisión Correcta para su Objetivo

Decidir si usar un horno de vacío depende completamente de los requisitos de su material y aplicación final.

- Si su enfoque principal es la máxima pureza y rendimiento: Un horno de vacío es esencial para metales reactivos (como titanio o aluminio) y aleaciones de alto rendimiento donde cualquier contaminación degrada propiedades críticas.

- Si su enfoque principal es la rentabilidad para materiales no reactivos: Un horno atmosférico más simple puede ser suficiente para materiales como el hierro o ciertos aceros donde una pequeña cantidad de oxidación superficial es aceptable o se puede eliminar más tarde.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de vacío proporciona el ambiente altamente controlado y repetible necesario para desarrollar nuevas aleaciones y estudiar con precisión el comportamiento de los materiales.

En última instancia, invertir en un ambiente de vacío es una decisión estratégica para controlar la pureza del material a nivel atómico, asegurando la más alta calidad posible en el producto final.

Tabla Resumen:

| Aspecto | Puntos Clave |

|---|---|

| Función Principal | Crea un ambiente sellado y de baja presión para eliminar el oxígeno y los gases reactivos, previniendo la oxidación y la contaminación durante el calentamiento o la fusión. |

| Beneficios | Mejora la pureza del material, aumenta la resistencia mecánica, la conductividad térmica y la eficiencia energética; reduce el desperdicio de material y asegura resultados consistentes. |

| Desventajas | Mayor costo inicial, mayor complejidad, tiempos de ciclo más lentos debido al bombeo y posibles problemas de desgasificación con ciertos materiales. |

| Casos de Uso Ideales | Esencial para metales reactivos (p. ej., titanio), aleaciones de alto rendimiento, I+D y aplicaciones que requieren máxima pureza y propiedades predecibles. |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en la industria aeroespacial, joyería o investigación, nuestros hornos de vacío garantizan resultados libres de contaminación y un rendimiento superior. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer resultados fiables y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento