En esencia, un horno de fusión por inducción al vacío (VIM) funciona utilizando campos electromagnéticos limpios y sin contacto para fundir metales y aleaciones dentro de una cámara sellada de alto vacío. Este proceso de doble acción logra dos objetivos críticos simultáneamente: funde el material de manera eficiente y elimina los gases y las impurezas disueltas al exponer el metal líquido al vacío. El resultado es un producto final con una pureza excepcionalmente alta y una composición química estrictamente controlada.

Un horno VIM no es solo una herramienta para fundir metal; es un instrumento de precisión para refinarlo. Al combinar la física del calentamiento por inducción con la química de un vacío, elimina la contaminación atmosférica para producir las aleaciones ultralimpias y de alto rendimiento exigidas por las industrias más críticas.

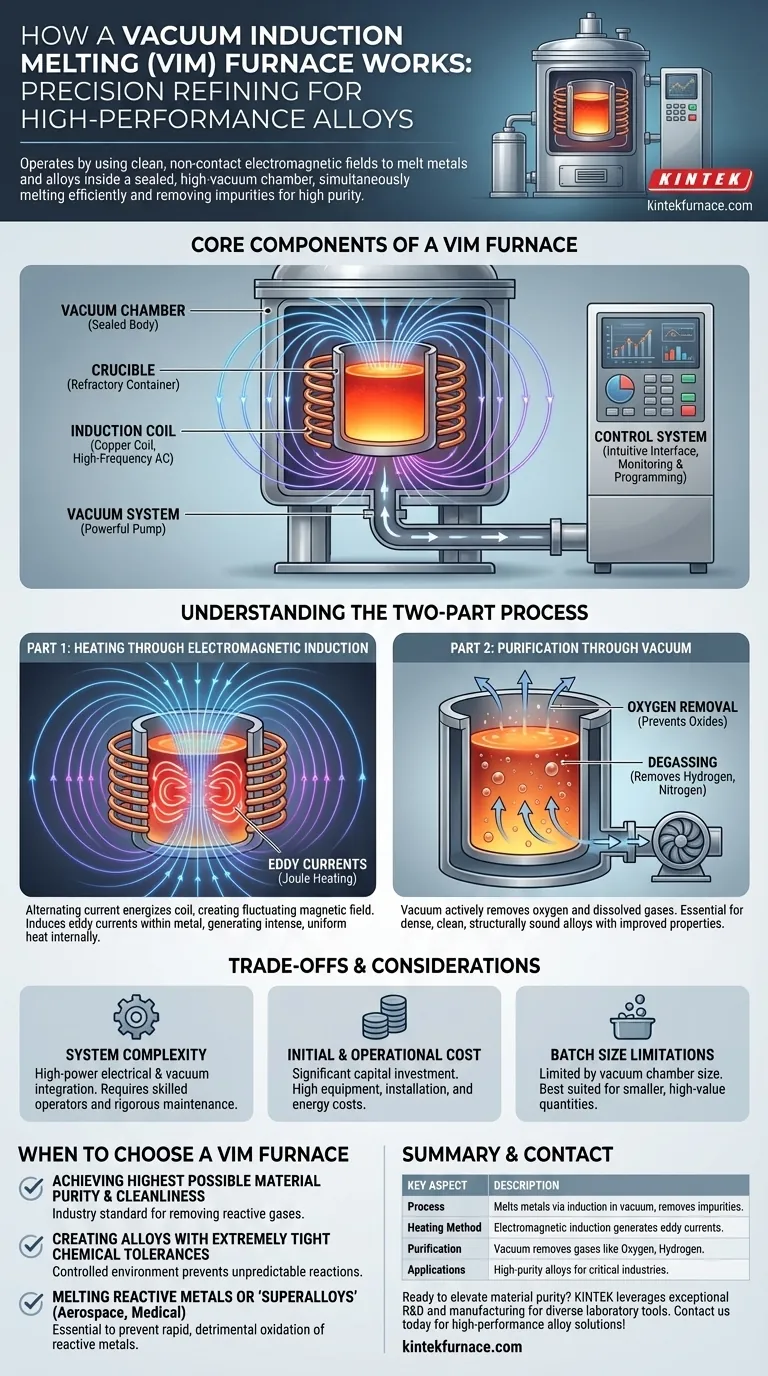

Los componentes centrales de un horno VIM

Para comprender cómo funciona un horno VIM, es esencial comprender primero sus componentes clave, cada uno desempeñando un papel distinto y vital en el proceso.

La cámara de vacío

Todo el proceso tiene lugar dentro de un cuerpo de horno hermético, generalmente construido con acero inoxidable u otros materiales resistentes a altas temperaturas. Esta cámara está diseñada para soportar tanto el calor interno intenso como la poderosa presión externa creada por el vacío. Su función principal es aislar la fusión de la atmósfera exterior.

La bobina de inducción

Este es el motor del horno. Una bobina de cobre, a través de la cual se pasa una corriente alterna (CA) de alta frecuencia, se encuentra dentro de la cámara de vacío (o a veces fuera, en un diseño de "pared fría"). Genera el potente campo magnético requerido para calentar, pero nunca hace contacto físico con el metal.

El crisol

Ubicado dentro de la bobina de inducción, el crisol es el recipiente refractario que contiene la materia prima conductora a fundir. Debe ser capaz de soportar temperaturas extremas y ser químicamente inerte al metal fundido para evitar introducir sus propias impurezas.

El sistema de vacío

Un potente sistema de bomba de vacío se conecta a la cámara. Su trabajo es evacuar el aire y otros gases de la cámara antes y durante el proceso de fusión. Esto crea el entorno controlado de baja presión que es el sello distintivo de la tecnología VIM.

El sistema de control

Los hornos VIM modernos son gestionados por un sofisticado sistema de control. Este sistema permite a los operadores programar perfiles de temperatura, monitorear el proceso en tiempo real y registrar datos críticos. Una interfaz intuitiva es crucial para gestionar la compleja interacción entre el vacío, la potencia y la temperatura.

Comprender el proceso de dos partes

La "magia" de un horno VIM se produce mediante la coordinación precisa de dos procesos físicos fundamentales: calentamiento por inducción y purificación por vacío.

Parte 1: Calentamiento a través de inducción electromagnética

El proceso comienza cuando una corriente alterna energiza la bobina de inducción, creando un campo magnético que fluctúa rápidamente alrededor del crisol.

Cuando el metal conductor se encuentra dentro de este campo, las fuerzas magnéticas inducen corrientes eléctricas potentes dentro del propio material. Estas se conocen como corrientes de Foucault.

Debido a la resistencia eléctrica natural del metal, estas corrientes de Foucault generan un calor intenso y uniforme en todo el material, un fenómeno llamado calentamiento Joule. Para los materiales magnéticos como el hierro y el níquel, se genera calor adicional a medida que sus dominios magnéticos internos se realinean rápidamente con el campo cambiante. Este método es increíblemente rápido y eficiente porque el calor se genera *dentro* del material, no se aplica a su superficie.

Parte 2: Purificación a través del vacío

Antes y durante el calentamiento, el sistema de vacío elimina activamente los gases de la cámara. Esto logra varios objetivos críticos.

Primero, elimina el oxígeno, lo que evita la formación de óxidos (impurezas) que degradan la calidad y el rendimiento de muchas aleaciones.

En segundo lugar, la exposición al vacío ayuda a extraer otros gases disueltos del metal fundido, como el hidrógeno y el nitrógeno. Este paso de "desgasificación" es vital para crear metales densos y estructuralmente sólidos libres de porosidad. El resultado es una aleación con una limpieza superior y propiedades mecánicas mejoradas.

Comprender las compensaciones y consideraciones

Aunque es potente, un horno VIM es una herramienta especializada con compensaciones específicas que lo hacen adecuado para algunas aplicaciones y no para otras.

Complejidad del sistema

La integración de sistemas eléctricos de alta potencia, tecnología de alto vacío y controles térmicos precisos convierte al horno VIM en un equipo complejo. Requiere operadores capacitados y un calendario de mantenimiento riguroso.

Costo inicial y operativo

Los hornos VIM representan una inversión de capital significativa. El costo del equipo, la instalación y la energía requerida para la operación es sustancial, razón por la cual su uso generalmente se reserva para materiales de alto valor.

Limitaciones del tamaño del lote

El tamaño de la cámara de vacío limita inherentemente el volumen de metal que se puede procesar en un solo ciclo. Por lo tanto, VIM es un proceso por lotes, más adecuado para producir cantidades pequeñas y de alto valor que para las toneladas masivas vistas en la siderurgia convencional.

Cuándo elegir un horno VIM

Un horno VIM es una herramienta especializada, y su uso está dictado por las propiedades de material requeridas del producto final.

- Si su enfoque principal es lograr la mayor pureza y limpieza del material posible: El proceso VIM es el estándar de la industria para eliminar gases reactivos como el oxígeno y el nitrógeno de la fusión.

- Si su enfoque principal es crear aleaciones con tolerancias químicas extremadamente estrictas: El entorno controlado del VIM evita reacciones impredecibles y asegura que la composición final coincida exactamente con la especificación de diseño.

- Si su enfoque principal es fundir metales reactivos o "superaleaciones" utilizadas en aplicaciones aeroespaciales y médicas: El vacío es esencial para prevenir la oxidación rápida y perjudicial que ocurriría al fundir materiales como titanio, níquel o aleaciones de cobalto en el aire.

En última instancia, la adopción del proceso VIM le permite diseñar materiales a un nivel químico fundamental, yendo más allá de la simple fusión hacia el verdadero diseño metalúrgico.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Funde metales mediante inducción electromagnética en una cámara de vacío para eliminar impurezas. |

| Método de calentamiento | La inducción electromagnética genera corrientes de Foucault para un calentamiento eficiente y uniforme. |

| Purificación | El vacío elimina gases disueltos como el oxígeno y el hidrógeno, mejorando la pureza. |

| Aplicaciones | Aleaciones de alta pureza para las industrias aeroespacial, médica y otras industrias críticas. |

| Componentes clave | Cámara de vacío, bobina de inducción, crisol, sistema de vacío, sistema de control. |

¿Listo para elevar la pureza de su material con soluciones avanzadas de hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios herramientas de precisión como hornos mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos VIM pueden entregar aleaciones ultralimpias y de alto rendimiento para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas