En esencia, la soldadura fuerte por inducción utiliza un campo magnético controlado con precisión para calentar una unión, fundiendo un metal de aporte que fluye entre dos piezas ajustadas. Este proceso ocurre sin fundir los materiales base, creando una unión metalúrgica fuerte, limpia y permanente una vez que el conjunto se enfría. La velocidad y precisión del calentamiento por inducción lo convierten en un método altamente repetible y eficiente para la fabricación industrial.

La ventaja esencial de la soldadura fuerte por inducción no es solo que une metales, sino que entrega calor con precisión quirúrgica. Este calentamiento localizado y rápido es ideal para la producción de alto volumen y para proteger componentes sensibles al calor, un marcado contraste con el calentamiento más lento de la pieza completa en un horno.

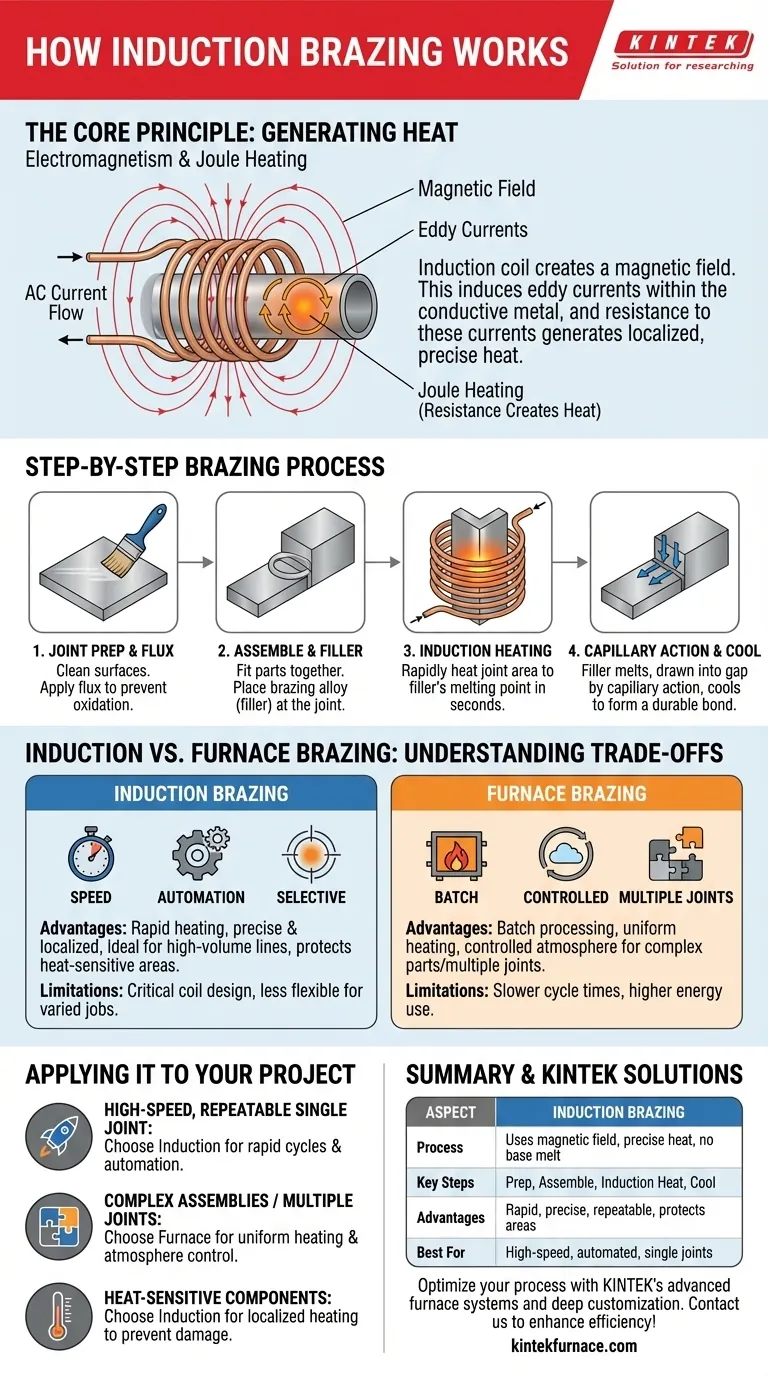

El Principio Fundamental: Cómo la Inducción Genera Calor

Para entender la soldadura fuerte por inducción, primero debe comprender cómo genera calor. El proceso es sin contacto y se basa en principios fundamentales del electromagnetismo.

El Papel de la Bobina de Inducción

Una bobina de inducción, típicamente hecha de tubos de cobre, es el corazón del sistema. Cuando una corriente alterna (CA) de alta frecuencia fluye a través de esta bobina, genera un campo magnético concentrado y que alterna rápidamente a su alrededor.

Generación de Corrientes de Foucault

Cuando un material conductor, como las piezas metálicas a soldar, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

La Resistencia Crea Calor

Las piezas metálicas tienen una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia crea un calor intenso y localizado directamente dentro de la pieza misma, un fenómeno conocido como calentamiento Joule. El calor se genera exactamente donde el campo magnético es más fuerte, lo que permite un control de temperatura increíblemente preciso.

El Proceso de Soldadura Fuerte Paso a Paso

La aplicación práctica del calentamiento por inducción para la soldadura fuerte sigue una secuencia clara y repetible.

Paso 1: Preparación de la Unión y Aplicación de Fundente

Las superficies de la unión deben estar limpias para asegurar una unión fuerte. A menudo se aplica un fundente en el área de la unión para prevenir la oxidación durante el calentamiento y para ayudar a que el metal de aporte fundido fluya suavemente.

Paso 2: Ensamblaje y Aplicación del Metal de Aporte

Las piezas se ajustan y la aleación de soldadura fuerte (metal de aporte) se coloca en la unión. Esta aleación a menudo se preforma en un anillo, arandela o pasta para una colocación fácil y repetible en entornos de producción.

Paso 3: Calentamiento por Inducción

El conjunto se posiciona dentro de la bobina de inducción y se activa la fuente de alimentación. El área de la unión se calienta rápidamente, típicamente en cuestión de segundos, alcanzando la temperatura de fusión de la aleación de soldadura fuerte.

Paso 4: Acción Capilar y Enfriamiento

A medida que el metal de aporte se funde, la acción capilar atrae la aleación líquida hacia el pequeño espacio entre las dos partes base, llenando completamente la unión. Luego se apaga la energía y, a medida que el conjunto se enfría, el metal de aporte se solidifica, creando una unión duradera y acabada.

Entendiendo las Ventajas y Desventajas: Inducción vs. Soldadura Fuerte en Horno

La inducción no es el único método para la soldadura fuerte. Su alternativa principal es la soldadura fuerte en horno, y conocer la diferencia es fundamental para tomar la decisión de ingeniería correcta.

Ventaja de la Inducción: Velocidad y Selectividad

El principal beneficio de la inducción es la velocidad. Puede calentar una unión específica a la temperatura de soldadura fuerte en segundos, lo que la hace perfecta para líneas de producción automatizadas de alto volumen. Debido a que solo calienta la unión, protege el resto del componente del estrés o daño térmico.

Ventaja del Horno: Procesamiento por Lotes y Control de la Atmósfera

La soldadura fuerte en horno implica colocar ensamblajes completos dentro de un horno y calentarlos lentamente en una atmósfera controlada (como vacío o gas inerte como argón). Esto previene la oxidación en toda la pieza y es ideal para geometrías complejas o para soldar múltiples uniones en una sola pieza simultáneamente.

La Limitación de la Inducción: El Diseño de la Bobina es Crítico

La eficacia de la soldadura fuerte por inducción depende completamente del diseño de la bobina de inducción. La bobina debe tener una forma cuidadosa para que coincida con la geometría de la unión y asegurar un calentamiento uniforme. Este requisito añade un costo de ingeniería inicial y hace que el proceso sea menos flexible para trabajos únicos o variados.

La Limitación del Horno: Tiempos de Ciclo Más Lentos y Mayor Consumo de Energía

Calentar un horno completo y su contenido es un proceso lento con largos tiempos de ciclo para calentar y enfriar. Esto lo hace menos adecuado para un modelo de producción de "flujo de una sola pieza" y generalmente consume más energía por pieza en comparación con el calentamiento enfocado de la inducción.

Cómo Aplicar Esto a Su Proyecto

Su elección entre la inducción y otros métodos depende completamente de sus objetivos de producción, la geometría de la pieza y las propiedades del material.

- Si su enfoque principal es la producción de alta velocidad y repetible de una sola unión: La soldadura fuerte por inducción es la opción superior debido a sus ciclos de calentamiento rápidos y su idoneidad para la automatización.

- Si su enfoque principal es la soldadura fuerte de ensamblajes complejos o múltiples uniones simultáneamente: La soldadura fuerte en horno proporciona el calentamiento uniforme y la atmósfera protectora necesarios para estas aplicaciones desafiantes.

- Si está trabajando con componentes sensibles al calor cerca de la unión: El calentamiento localizado por inducción es esencial para prevenir daños térmicos en el material circundante.

En última instancia, comprender la diferencia fundamental entre el calentamiento por inducción localizado y el calentamiento holístico en horno es clave para seleccionar el proceso más efectivo y económico para su aplicación.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza campo magnético para calentar la unión, fundiendo el metal de aporte sin fundir los materiales base |

| Pasos Clave | 1. Preparación de la unión y aplicación de fundente |

- Ensamblaje y colocación del metal de aporte

- Calentamiento por inducción

- Acción capilar y enfriamiento | | Ventajas | Calentamiento rápido, control preciso de la temperatura, alta repetibilidad, protege áreas sensibles al calor | | Limitaciones | Depende del diseño de la bobina, menos flexible para trabajos variados | | Ideal para | Producción de alta velocidad, líneas automatizadas, uniones individuales | | Alternativa | Soldadura fuerte en horno para procesamiento por lotes y geometrías complejas |

¡Optimice su proceso de soldadura fuerte con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para soldadura fuerte por inducción u otras aplicaciones térmicas. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia de producción y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo contribuye el calentamiento por inducción a un ambiente de trabajo más limpio? Impulsa la calidad y la sostenibilidad

- ¿Qué papel juega un horno de fusión al vacío de laboratorio en el acero HSLA? Logre precisión a nivel atómico en el diseño de aleaciones

- ¿Cómo mejora el sistema de control de un horno de fusión por inducción la operación? Aumente la eficiencia y la precisión en la fusión de metales

- ¿Qué papel juega un Horno de Inducción al Vacío en el almacenamiento de hidrógeno en estado sólido? Mejora la pureza y precisión de las aleaciones

- ¿Cuál es el principio de funcionamiento de un horno de inducción de media frecuencia? Logre una fusión de metales rápida y precisa

- ¿Cuáles son los principios fundamentales detrás del calentamiento por inducción? Desbloquee calor eficiente y sin contacto para su laboratorio

- ¿Cómo garantiza un horno de fusión por arco de vacío la uniformidad composicional de los lingotes de aleación Ti–Mo–Fe? Maestría en Homogeneidad

- ¿Cuáles son las principales ventajas de utilizar hornos de fusión al vacío? Logre una pureza y un control superiores para materiales de alto rendimiento